ArgeMAS Akademi

VERİMLİLİK KAVRAMI NASIL ANLAŞILMALI?

Dünya nüfusundaki artış pazarın büyümesini sağladı. Ancak bu büyüme sınırlı olan kaynakları paylaşanların sayısının artmasına da neden oldu. Üretim konusundaki rekabet ortamı kızıştı ve artan ivme ile kızışmaya devam ediyor. Bu rekabet ortamıyla birlikte varolan kaynakların daha etkin kullanılması önem kazanmaya başlamıştır. Bilindiği gibi kaynakların etkin kullanılması verimliliğin yükseltilmesi anlamına gelmektedir.

Verimlilik, mühendisliğin önemli konularından biridir. Özellikle rekabetin her geçen gün artmasıyla çok daha önemli hale gelmeye başladı. Buna bağlı olarak da benim gibi bu konular üzerinde çalışan mühendislerin sayısı da artmış oldu. Endüstri, elektronik ve bilgisayar mühendisliği bilimlerini kullanarak ‘Verimlilik ve kalite ölçme, arttırma’ konularında üretim yapan, firmalara hizmet sunan @ARGE BİLİŞİM’in yöneticisiyim.

Bu yazıda bilimsel detaylara çok girmeden, genel bir fabrika modellemesi yaparak ‘Verimlilik ve kalite artışı’ konusunu anlatmaya çalışacağım.

Dilerseniz eskilerde daha sık kullanılan Arapça kökenli ‘bereket’ kelimesi ile başlayalım. Sözlüğü açıp baktığımızda bereket kelimesinin karşısında ‘çokluk, bolluk, verimlilik’ gibi kelimeler görülecektir. Nüfusun çoğunun tarımla uğraştığı yıllarda, insanların tarladan elde ettiği ürünün bolluğunu için kullanıldığını anımsayacaksınız. Tarımla uğraşan kesimin çoğunun şehirlere göç edip fabrikalarda çalışmaya başlamasıyla birlikte, bu kelime yerini önce ‘randıman’ daha sonra da ‘verimlilik’ kelimesine bıraktı.

Verimlilikten bahsedebilmek için öncelikle dönüştürücü veya üretici bir sistemi göz önüne almamız gerekir. Yani giriş enerjisi (veya malzemesi) olan, çıkışta başka bir enerjiye (veya ürüne) dönüştürülen çevirici yapıyı göz önüne alarak verimliliği somutlaştıracağız.

Verimlilikten bahsettiğimize göre konunun gideceği yer tahmin edeceğiniz gibi fabrikalar olacaktır.

Bildiğiniz gibi fabrikalar endüstrinin yapı taşlarıdır. Genel olarak kar amacıyla kurulmuş olan (burada bahsedilen fabrikalar devlet tarafından kurulan ve kar amacı olmayan kuruluşlar değildir) ve mal üreten kuruluşları fabrika olarak tanımlayabiliriz. Öncelikle bu kuruluşlara bir ‘girdisi’ bir de ‘çıktısı’ olan basit örnek model gösterelim. Ardından bu modele bir örnek verelim.

Genel bir sistem için verimlilik tanımı; Alınan (faydalanılan) enerji miktarının, verilen (harcanan) enerjiye bölündükten sonra yüz ile çarpılarak, yüzde olarak tarif ettiğimiz ve fayda – maliyet hakkında bize çok önemli bir bilgi veren kavram olarak izah edebiliriz. Örneğin bir elektrikli aydınlatma lambası için verimliliğin formülünü yazdığımızda Verimlilik (%) = (Alınan ışık enerjisi / Verilen elektrik enerjisi) x 100 olacaktır. Burada dikkat edilmesi gereken konu pay ve paydadaki enerji birimlerinin aynı olmasıdır, çünkü verimliliği (%) olarak ifade ederiz.

Yeryüzünde bulunan sistemlerin verimliliği %100 den küçüktür, diğer bir deyişle verimliği %100 veya üzerinde olan hiçbir sistem yoktur. Bunun anlamı şudur; Yeryüzünde mükemmel sistem yoktur. Dikkat ettiyseniz, mükemmel sistemin tanımını %100 verimli sistem olarak yaptım. Yeryüzünde eğer mükemmel sistem olsa veya icat edilebilseydi bütün savaşların biteceğini ve insanların melekleşeceğini söyleyebilirdik. Herkese yetecek enerji, paylaşım sorununun ortadan kalkacağı anlamına gelecektir.

Aslında burada her hangi bir sistemde alınan enerjilerin toplamının verilen enerjilerin toplamına eşit olduğunu ifade etmiş olduk. Lamba örneğimiz için verilen elektrik enerjisi = alınan ışık enerjisi + kayıp’tır. Kayıp lamba için ısı enerjisidir (bizim lambadan beklentimiz ışıktır, ısı değildir. Bu nedenle ısı bizim için kayıptır). Fabrika için düşündüğümüzde enerji, malzeme, işçilik gibi girdilerde muhtemel kayıplar söz konusudur. Böylece en verimli fabrikaların enerji, malzeme, işçilik gibi girdilerdeki muhtemel kayıpların en az olduğu fabrikalardır diyebiliriz. Çünkü kayıplar azaldığında verimlilik formülündeki pay kısmı büyüyecek böylece verimlilik artacaktır.

Verimliliği fabrikalar için tanımladığımızda; Genel fabrika modelimiz üstünden verimliliği Verimlik(%) = (Çıktı / Girdi) x 100 olarak formüle edebiliriz. Yani verimlilik çıktının girdiye bölünmesinin yüzle çarpılmasıyla, yüzde olarak ifade ettiğimiz ve kar-zarar durumumuzu gösteren en önemli verilerden biri olarak tanımlayabiliriz.

Örnek fabrikamız, tek tip pantolon üreten bir konfeksiyon fabrikası olsun ve işçilik açısından verimliliğini inceleyelim.

Operatör sayısı = 100 Kişi

Günlük çalışma süresi = 540 Dakika

Günlük üretilen pantolon miktarı = 1500 Adet

Pantolonun standart süresi = 25 Dakika

Verimlilik (%) = (Miktar x Standart Süre / Günlük Çalışma Süresi x Operatör Sayısı) x 100

= (1500 x 25 / 540 x 100) x 100

= 69,44

Örnek fabrikamızın verimliği % 69,44 dür, kaybedilen insan enerjisi ise 100- 69,44 = % 30,56 dür.

Burada görüleceği gibi giriş ve çıkışlar aynı birimler haline getirerek verimliği hesapladık.

Aynı hesaplamayı birimler birbirine eşit olacak şekilde diğer girdi ve çıktılar içinde yapabiliriz. Dilerseniz şimdide bir malzeme verimliği örneği verelim.

Varsayılan veriler:

Pantolon kumaş miktarı = 1,8 Metre kare

Pantolon için kullanılan kumaş miktarı = 2 Metre kare

Verimlilik (%) = (Pantolon kumaş miktarı / Pantolon için kullanılan kumaş miktarı) x 100

= (1,8 / 2) x 100

= 90

Örnek fabrikamızın kumaş verimliliği % 90’dır, kaybedilen kumaş yüzdesi ise 100- 90 = % 10’dur. Kullanılan malzemenin verimliliğini de böylece hesaplamış olduk.

Üretim sektörü açısından ulusal ve uluslar arası ticari rekabet, her geçen gün yükselen bir ivme ile artmaktadır. Bu rekabet ortamında öne geçmenin, fark atmanın koşulu verimliliği arttırmaktır. İş insanlarımızın rekabetlerini arttırmaları ve sürdürmeleri için gereken en önemli konulardan biri (belki de en önemlisi) verimliliklerini devamlı ölçüp arttırmaktır. Verimlilik hakkında yazdığım bu yazı bir yarar sağlarsa ne mutlu bana.

Hulisi AYLUÇTARHAN

Yönetici

ARGE BİLİŞİM LTD

htarhan@argebilisim.com

VERİMLİLİK NEDİR? NASIL HESAPLANIR ? (1)

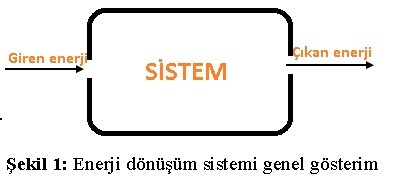

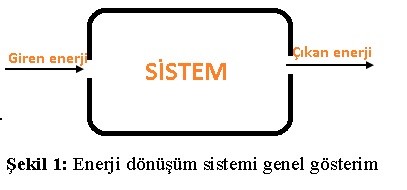

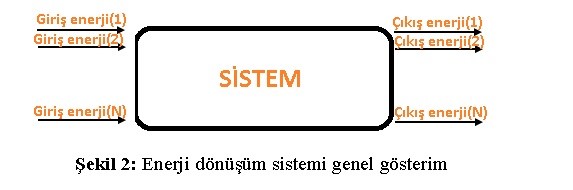

Enerji açısından baktığımızda Evren’de ve onun bir parçası olan Dünya’da sonsuz sayıda canlı ve cansız enerji dönüşüm sistemi vardır. Bu sistemler vasıtasıyla her an sonsuz sayıda enerji dönüşümü gerçekleşmektedir. Dönüşüm ile sistem, sisteme giren enerji(ler) (dönüşen enerji(ler)) ve sistemden çıkan enerji(ler) (dönüşülen enerji(ler) ifade ediyoruz. Sistemi genel olarak aşağıdaki şekilde gösterebiliriz.

Şekil 1 de gösterilen sistem bir enerji dönüştürme sistemidir. Sistemin verimliliği;

Verimlilik= (çıkan enerji / giren enerji) x 100

Formülü ile hesaplanabilir.

Bu formülü sözlü olarak ifade edersek; Sisteme giren enerjinin, % kaçı, çıkan enerjiye dönüşebilmiştir? Sorusuna verilen cevabına sistemin verimliliği diyoruz.

Verimlilik formülüne biraz daha yakından bakalım;

1. Verimlilik % olarak ifade edilir. Yani tekrarlayacak olursak giren enerjinin yüzde kaçı çıkan enerjiye dönüşmüştür sorusuna cevaptır.

2. Verimliliği % olarak ifade etmemiz için paydaki sistemden çıkan enerji ile paydadaki sisteme giren enerji birimlerinin aynı olması gerekir.

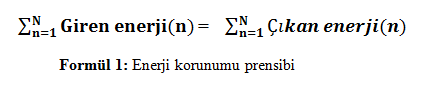

Verimlilik kavramını daha rahat anlamak için bir örnek verelim; Hepimizin hayatında önemli yeri olan elektrik lambası iyi bir örnektir. Elektrik lambası elektrik enerjisini ışık enerjisine dönüştürmek için icat edilen harika bir sistemdir.

Normalde lamba verimi, harcanan bir wattlık elektrik enerjisine karşılık, üretilen ışık enerjisi olarak ifade edilir. Burada ise belli bir zaman aralığı için harcanan elektrik enerjisine (watt) karşılık bu zaman aralığında elde edilen ışık enerjisi (lumen) olarak bakıyoruz.

Verimlilik formülünün lamba sistemine uyguladığımızda;

Lambanın Verimliliği = (Işık enerjisi/ Elektrik enerjisi) x 100 dür.

Birimleri eşitlememiz gerekir ki verimi % olarak ifade edebilelim. Elektrik enerji birimi watt ve ışık enerjisi birimi lumendir. Lumen watta aynı sistem için bir sabitle çarpılarak dönüştürülebilmektedir. Kısaca lumen birimini, watt birimine çevirerek lamba verimliliğini hesaplayabiliriz.

Makaleyi bitirirken şunu yazmakta yarar var; Şekil 1’de gösterdiğimiz enerji dönüşüm sistem modeli ve Şekil 2’de bulunan lamba örneği, verimlilik kavramını rahat anlamak için kullanılmakla beraber çok vahim başka bir yanlışa neden olmaktadır. Bir sonraki makalede bu gösterimleri eleştirerek, yanlış anlamayı önleyici doğru model önereceğiz

Yapmış olduğunuz aile, sevgi, dostluk ve iş yatırımlarının verimli olması dileği ile şimdilik hoşça kalın.

Hulisi AYLUÇTARHAN

VERİMLİLİK NEDİR? NASIL HESAPLANIR ? (2)

Bir önceki yazımızda tek enerji girişi, tek enerji çıkışı olacak şekilde enerji dönüşüm sistemi modellemesi göstererek verimliliği tanımlamıştık. (bakınız VERİMLİLİK NEDİR?(1)

Aynı yazımızda verimliliğin daha rahat anlaşılabilmesi için V= (Çıkan enerji / Giren enerji)

X100 olarak anlatmıştık. Yazının sonunda bu gösterimi eleştirip yeni bir sistem gösterimi ile verimliliği yeniden tanımlayacağımızı yazmıştık.

Şekil 1’deki gösterimde sisteme 1 enerji girmekte ve 1 enerji çıkmaktadır.

Enerji vardan yok edilemez ve yoktan var edilemez kanununa göre ve ‘Enerjinin Korunumu

Prensibine’ göre kapalı bir sisteme giren enerjiler, çıkan enerjilere eşittir. Bu sistem

gösterimine göre; Giren enerji = Çıkan enerjidir Verimlilik; Verimlilik = %100 dür.

Evrende böyle bir sistem yani MÜKEMMEL(kayıpsız) sistem yoktur.

O halde rahatlıkla bu sistem gösteriminin yanlış olduğunu ve verimliliği tam anlamıyla açıklamadığını söyleyebiliriz.

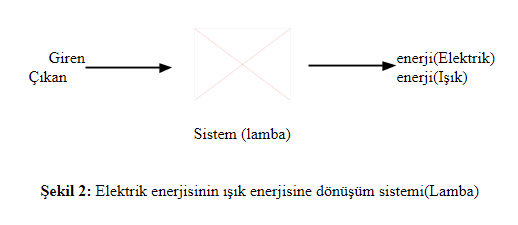

Şimdi yeni sistem gösterimini şekil 2’deki gibi veriyoruz.

Tekrar ‘Enerjinin Korunumu Prensibi’ne göre ifade edersek çıkan enerjilerin toplamı = giren enerjilerin toplamıdır.

Formül ile ifade edersek;

Şekil 2’de anlattığımız konuyu anlamakta oldukça kullanışlı bir gösterimdir. Birkaç çıkarım yapalım;

1- Bir enerji dönüşümü için en az bir “giren enerji” çeşidi olmalı.

2- En az iki enerji çeşidi açığa çıkar.

3- Verimlilik hedef çıkan enerji üstünden hesaplanır.

Şekil 2’de amaç (hedef) enerji “çıkan enerji 1” ise;

Eğer “giren enerji” de tek çeşitse;

VERİMLİLİK = (çıkan enerji 1 / giren enerji 1 ) x 100 dür.

Şimdide yine önceki yazımızda olduğu gibi lamba örneğinden gidelim.

Burada da görüldüğü gibi lambaya elektrik enerjisi giriyor ve (yanlızca) ışık enerjisi çıkıyor.

Eğer sadece elektrik enerjisi giriyor ve yine sadece ışık enerjisi açığa çıkıyor olsaydı

Verimlilik %100 dür demek durumunda kalacaktık. Böyle bir lamba icat edilmedi henüz.

Şimdi lamba sistemi örneğinin doğru gösterimini çizelim;

Şekil 2’de yaptığımız çıkarımları örneğimize uyarlayalım;

1-Lambanın giriş enerjisi elektriktir.

2-Lambadan en az iki enerji çeşidi açığa çıkar (Işık ve Isı).

3-Lamba verimliliği ışık enerjisini kullanarak hesaplarız çünkü lambadan ısı

beklemiyoruz ve ısı enerjisi bizim için kayıptır.

4- Verimlilik hedef çıkan enerji yani ışık enerjisi üstünden hesaplanır.

Bir sistemde verimliliğin; “Çıkan enerji / giren enerji x 100 şeklinde ki kısa tanımı yanıltıcı bir tanımdır” tezimizi yukarıda açık şekilde ispatlamış olduk.

Verimlilik hedef enerjinin, giren enerji(ler)e oranı çarpı 100’dür tanımı doğru olandır.

Verimlilik kavramı mühendisliğin özüdür. Verimlikle ilgili yazılarımıza devam edeceğiz.

Yapmış olduğunuz aile, sevgi, dostluk ve iş yatırımlarının verimli olması dileği ile şimdilik.

Hoşçakalın.

Hulisi AYLUÇTARHAN

ARGE BİLİŞİM ATAMA OPTİMİZASYON ALGORİTMASI

Arge Bilişim olarak, fabrikalarda çok önemli bir ihtiyacı karşılamak üzere tasarladığımız ‘hat dengeleme modülü’ nü sizlerle paylaşmak istiyoruz.

Öncelikle hat dengeleme nedir konusuna kısaca değinelim.

İşletmeler, kısıtlı olan üretim kaynaklarını daha verimli kullanıp, üretim maliyetlerini düşürmek için bant tipi üretim sistemlerine yöneldiler. Bu üretim sistemlerinde, üretilecek olan ürünün parçalarının, her bir iş istasyonunda yapılıp ilerlemesiyle parçaların ürüne dönüştüğü bu yola hat diyoruz.

Hat dengeleme ise; bu iş istasyonlarının hızlarını eşitleyerek makine ve işgücü kullanımını maksimize etmeyi amaçlar.

Üretim hattında her bir işlemin yapılabilmesi için ondan önceki proseslerin tamamlanmış olması gerekir. Eğer dengeli bir hat kuramadıysanız bant içerisinde darboğazlarınız oluşacak, bunun sonucunda bazı operatörler boş beklerken, bazı yerlerde de yığılmalar olacaktır. Ve bu durum da verimlilik kaybına neden olacaktır. Bu yığılmaların en çok olduğu, yani akıştaki en zayıf istasyon aynı zamanda üretim hattınızın kapasitesini belirleyecektir. En basit örnekle, bir ürünü üretirken toplam 5 ayrı prosesten geçtiğini düşünelim. Bunların her birinin saatte 100 birimlik üretim kapasitesi olduğunu varsayalım. Sadece 2.sırada yapılacak olan istasyonun saatte 90 birim üretim kapasitesi var. Bu durumda eğer hattınızı dengelemediyseniz birinci istasyondan ikinciye sürekli yığılmalar olurken, ondan sonraki operatörler boş bekleyecektir. Ve her saat 10 birimlik üretim kaybınız olacaktır.

Üstelik bu örnekte 4 istasyonun kapasitelerinin eşit olduğunu varsaydık, realitede operasyonların süreleri aynı olmadığı gibi, her bir operatörün hızı, yetkinlikleri, becerileri ve işlerin zorluk dereceleri de birbirinden farklıdır. Dolayısıyla hattı kurarken bunun gibi birçok parametreyi göz önünde bulundurmak gerekir.

Hat dengelemenin doğru yapılması, iş gücü ve kaynak kapasitesinin etkin kullanılmasını, boş zamanların azalmasını ve verimliliğin artarak üretim maliyetlerinin azalmasını sağlayacaktır.

Peki, mevcut durumda işletmeler bu işi nasıl yapıyor?

Mevcut üretim sistemlerinin çoğunda, teoride hat dengeleme çalışmalarını mühendis yaparken, operatör çizelgeleme çalışması yapılamamakta, yapılsa da etkin olmamaktadır. Çünkü operatör çizelgeleme, anlık verilere göre değişkenlik gösterebilen bir durumdur ve bu konu genellikle mühendis tarafından değil, sürekli sahada olan bant şefleri tarafından yapılır. Bir sipariş geldiğinde, mühendis öncelikle modelin operasyon ve standart sürelerini oluşturur. Daha sonra en iyi ihtimalle, hedef verimlilik belirlenerek, iş yükleri hesaplanır ve bu liste bant şefine verilir. Örneğin, yan çatma operasyonuna 1,5 kişi gerekiyor bilgisi mühendis tarafından verilir ama hangi 1,5 kişi olduğu, bu kişilerin bu operasyonda daha önce ne kadar verimli çalıştığı bilgisi bulunmaz. Dolayısıyla bu bilgi, sadece teorik bilgi olarak kalır. Bant şefleri, tecrübelerine göre kim hangi işi yapabiliyor veya yapabilme kapasitesi varsa ona göre yerleştirilir. Bantta herhangi birinin gelmemesi durumunda bandın tüm dengesi bozulacak, bütün kurguyu baştan düşünerek yapmak zorunda kalacaktır. Yeniden kurgulamak zaman kaybına ve iş akışının yavaşlamasına neden olacağı için oldukça zordur ve çoğunlukla da yapılamamaktadır.

ArgeMAS gibi verimlilik ve kalite ölçen bir sisteminiz de yoksa ne ürünün standart süresi ne de kişi verimliliği dikkate alınacaktır. Aradaki verimlilik kaybının dahi, farkına varılamayacaktır.

Gözlemleyerek insan aklının ve yeteneğinin sahip olamayacağı bu karmaşık karar, kişilerin inisiyatifine bırakılmayacak kadar önemlidir.

El emeğinin yoğun, değişkenliğin çok fazla olduğu bu sistemlerde, hat dengeleme ile ilgili şu zamana kadar yapılan çalışmalar tam anlamıyla sorunu çözmekten uzaktır.

Peki, fabrikaların geleceğini etkileyen bu köklü sorunu biz nasıl çözdük?

Üretimde pratikle birleştirilen teorik bilgi çok daha iyi sonuç verecektir. O nedenle sahadan alınan anlık veriler, geçmiş bilgi birikimi ve mevcut mühendislik çalışmalarını birleştirecek bir yapıya ihtiyaç vardır. Bu amaçla Arge Bilişim mühendisleri tarafından optimize bant kurulumu ve operatör çizelgeleme problemlerinin eş zamanlı olarak çözülmesi için matematiksel ve özel bir atama optimizasyon algoritması geliştirilmiştir.

Öncelikle fabrikalara kurmuş olduğumuz ArgeMAS sistemiyle, her bir operatörün operasyonel bazda verimliliği, kalitesi, kayıp zamanları gibi verilere real time ulaşabiliyoruz. Oluşturulan iş planları ile her bir operasyonun standart süresini de biliyoruz. Ancak her model ve operasyon bandın yetkinliklerine uygun olmayabiliyor. Bu durumun önüne geçmek için kullandığımız birbirini tamamlayan 2 yöntem ile operatörlerin her bir operasyonu yapabilme becerisini kontrol ediyoruz.

Bu yöntemlerden ilki, operasyon benzerlik sınıflandırmadır. Operasyon tanımlama yapılırken, operasyonların metotlarına göre sınıflandırılmasını sağlıyoruz, bunun sonucunda yapılış şekli olarak birbirine benzeyen operasyonlar, aynı gruba alınmış oluyor. Şöyle ki, punteriz operasyonu, apartura takma operasyonu ve kalite kontrol operasyonunun yapılış şekli birbirinden tamamen farklıdır. Punteriz operasyonu hizalama ve ritim becerisi gerektirirken, apartura takma operasyonu hizalama ve parmak becerisi gerektirir. Kalite kontrol operasyonunu yapan bir kişiden ise bu becerilerden hiçbiri beklenmeyip, farklılıkları ayırt edebilme ve dikkat becerisinin gelişmiş olması beklenir. Buradan, punteriz operasyonunu verimli bir şekilde yapan bir kişinin, aynı becerileri gerektiren ilik açma operasyonunu da rahatlıkla öğrenebileceği sonucu çıkarılabilir.

Operatörlerin, operasyonları yapabilme becerisini kontrol ettiğimiz diğer yöntem ise, operasyonların zorluk dereceleridir. ArgeMAS sistemi ile birlikte zorluk kriterleri belirlenerek, her bir operasyonun zorluk dereceleri bulunabilmektedir. Örneğin; eğitim süresinin uzun olması, bedensel yüklenmenin fazla olması, kalite hata riskinin yüksek olması gibi kriterler bir operasyonu zor yapan kriterlerden bazılarıdır. Bunun gibi kriterler çoğaltılarak, analitik iş değerlendirme yöntemi ile operasyonların zorluk seviyeleri belirlenir ve benzerlik grubu aynı olan operasyonların, zorlukları da dikkate alınarak, bu operasyonların birinde başarılı olan bir operatörün, diğer operasyonu yapabilme kabiliyeti, Arge Bilişim atama optimizasyon algoritması tarafından rahatlıkla tahminlenebilmektedir.

Aslında üretim sahasındaki bant şeflerinin de yapmaya çalıştığı tam olarak budur fakat her bant şefi sadece kendi tecrübesiyle kısıtlı değerlendirme yapabileceği için hata payı ne yazık ki çok yüksek olmaktadır. Sahada bant şeflerinin yöneticilik yeteneğinden faydalanılırken, bandın en ideal nasıl kurulacağı kararı tamamen gerçek bir mühendislik çalışması olan Arge Bilişim atama optimizasyon algoritması tarafından verilmektedir.

Arge Bilişim atama optimizasyonu algoritması ile birlikte;

Operatörlerinizin zamanının ne kadarını hangi operasyonda harcayacağı, operasyonlarınızın yüzde kaçının hangi operatör tarafından yapılacağı gibi bilgilere rahatlıkla ulaşarak, adetsel yüzdesel veya bundle bazında detaylı raporlar alabilirsiniz. Burada her bir operasyonun, operatörün ve üretim hattının verimlilik değeri planlanmış olur.

Operasyonun iş yükü dikkate alınarak model, operasyon, benzerlik grubu ve zorluk derecelerine bakılarak algoritma tarafından bant verimliliğini maksimize edecek atama yapılır. Bu atama sonucunda ortaya çıkacak bandın verimliliği, tamamen gerçek veriler üzerinden hesaplanmış olur. Statik bir kapasite yerine, gerçek verilere göre hesaplanmış dinamik bir kapasite, üretim planlama yapılırken önemli bir bilgi olarak kullanılır. “Günde ortalama 1000 parça üretim yaparsak, bu siparişi Cuma gününe yetiştiririz” şeklinde yapılan üretim planlama yerini tamamen gerçek verilerle beslenmiş üretim planlamaları alır. Bu da aynı zamanda hatalı kapasite planlama nedeniyle ortaya çıkacak olan termin gecikmelerinin önüne geçer.

Ayrıca, sahada herhangi bir değişiklik olması durumunda, bant kurgusunun değişmesi ve yeni ideal yapının bulunması gerekecektir. Örneğin, üretimde 3 operatör o gün işe gelmediğinde bu durum sahada tam bir kaos’a neden olurken Arge Bilişim’in atama optimizasyon algoritması, değişkenliklere göre en ideal hat yapısını yeniden planlayarak hızlı, efektif ve gerçek planı kullanıcıya yeniden sunar.

Modellerin , en verimli üretileceği ideal bant yapıları da Arge bilişim atama optimizasyon algoritması sayesinde belirlenir. Örneğin, işletmenizde 15 bant var ve 20 modeli bu bantlara planlamak istiyorsunuz. Sistem tarafından işletme tek bir bant olarak görülerek, bu 20 modelin üretileceği en ideal 15 bandı tekrar oluşturulur. Böylece program olmadan kurulacak olan bantlara göre, bir bandın darboğaz operasyonu diğer bantta bulunan yetkin ama atıl kalan bir operatör ile çözülerek verimlilik artışı da sağlanabilir.

Arge bilişim atama optimizasyon algoritmasının sonuçlarını kısaca özetlemek gerekirse;

İlk olarak, ArgeMAS verimlilik ve kalite ölçer. ‘Arge bilişim atama optimizasyon algoritması’ ise bu verimlilik ve kalite sonuçlarına göre, gerçek operasyon ve operatörleri kullanarak en verimli ve dengeli bantları kurar.

İkinci olarak, Üretim planlama için gerçek üretim kapasitesi bilgisini sağlar.

Diğer bir üçüncü faydası, Bant şeflerinin işyükü azaltılarak, yönetimsel alana daha fazla odaklanmaları sağlanır.

Diğer bir faydası, Bundle sistemi ile kısalan bant kurulum zamanı, bu algoritma ile birlikte daha da kısalmış olacaktır. Model geçişi sırasında bant şefi hangi operasyonda hangi operatörü değerlendireceği kararsızlığını yaşamaz. Elindeki rapor ile bantlarını rahatlıkla organize edebilir.

5.olarak, Üretim değişkenliklerine ayak uydurarak bandı yeniden kurgulamak oldukça zordur. Bu algoritma sayesinde mevcut koşullara göre en ideal bandı kurmak oldukça kolay ve hızlı olacaktır.

Birden fazla model birden fazla banda planlanırken, en ideal bant yapılarını oluşturmasını da diğer bir faydası olarak sayabiliriz.

Bunun gibi verimlilik artışını direk destekleyecek bir çok alanda da kullanabiliriz.

Arge Bilişim atama ve optimizasyon algoritması ile siz de verimlilik kayıplarınızı önleyebilir, üretimdeki gerçek potansiyelinizi ortaya koyabilirsiniz.

PRİM SİSTEMİ

Aydın KOÇAK Doç. Dr., Ege Üniversitesi İktisadi ve İdari Bilimler Fakültesi İşletme Bölümü aydin.kocak@ege.edu.tr | Hulisi AYLUÇTARHAN Doktora Öğrencisi, Ege Üniversitesi Sosyal Bilimler Enstitüsü htarhan@argebilisim.com https://orcid.org/0000-0002-0394-8089 |

Günümüzde birçok sektörde olduğu gibi konfeksiyon sektöründe de yoğun rekabet yaşanmaktadır. Konfeksiyon işletmeleri gibi emek yoğun işletmelerde çalışan performansı işletme performansını dolayısıyla işletmenin rekabet edebilirliğini doğrudan etkilemektedir. Bu nedenle konfeksiyon sektöründe verimlilik ve kalite gibi anahtar performans göstergeleri üzerine inşa edilecek prim sistemleri çalışan verimliliğini artırmayı teşvik için önemlidir. Fakat bu tip prim sistemlerinin etkin çalışabilmesi için çalışan performansının doğru ölçülmesine ve adil bir dağıtım sistemine ihtiyaç vardır. Bunun için üretim sahasından çalışan performans verilerinin doğru ve zamanında alınarak prim modeline göre adil ve şeffaf bir dağıtım yapacak bilgisayar destekli bir sistem kullanılması hayati bir önem taşımaktadır. Bu çalışmada konfeksiyon işletmelerinde direkt çalışanlar için verimlilik ve kalite performans kriterleri üzerine kurulmuş bir prim sistem modeli önerilmektedir. Model zaman, parça başı ve kar paylaşımı bileşenleri üzerine kurulmaktadır. Model yapısında operatör performansının artması işletme karlılığını artırmakta, artan kar da operatörlere artan prim olarak dönmektedir. Böylece karşılıklı kazan kazan stratejisine dayalı bir işbirliği oluşmaktadır. Bilgisayar destekli olarak işleyen modelde operatör performansının doğru ölçülmesi için gerekli olan veriler sahadan gerçek zamanlı olarak toplanarak adaletli bir prim sistemi oluşturulmaktadır.

Anahtar Kelimeler: Prim, performans ölçümü, verimlilik, kalite, bilgi sistemi

Önerilen Atıf /Suggested Citation

Koçak, A., Ayluçtarhan, H., 2022 Konfeksiyon İşletmelerinde Verimlilik ve Kalite Temelli Bilgisayar Destekli Bir Prim Sistem Modeli, Üçüncü Sektör Sosyal Ekonomi Dergisi, 57(3), 1805-1823.

1. Giriş

Günümüzde bilgi sistem ve teknolojilerinin yaygınlaşması küreselleşmeyi hızlandırarak rekabeti her geçen gün daha da zorlaştırmaktadır. Müşteriler artan bir ivme ile daha fonksiyonel, daha kişisel, daha ucuz ve daha hızlı ürünler talep etmektedir. Bu yoğun rekabet ortamına adapte olabilen üretim firmaları yoluna devam etmektedir. Bu rekabet ortamına adaptasyon ise ancak işletmelerin verimlilik, kalite, etkinlik ve esnekliklerini geliştirerek arttırmasıyla mümkündür.

Emek yoğun sektörlerin en önemli girdisi işgücüdür. Bu anlamda yüksek işgücü verimliliği, işletmelerin maliyet etkin olarak çalışmasını sağlayarak rekabet avantajı elde etmesini doğrudan etkileyen temel faktördür. İşgücü verimliğinin ve üretim kalitesinin geliştirilmesi için öncelikle ölçülmesi gereklidir. Hatta verimlilik ve kalitenin gerçek zamanlı ölçülerek anlık oluşturulan raporlar kullanılarak iyileştirmeler yapılması günümüzün vazgeçilmez yapılarından birisidir. Bu nedenle kurulacak olan işgücü performans değerlendirme sistemlerinin bilgisayar destekli olması kaçınılmazdır. Çünkü ürün çeşitliliğinin arttığı ve üretim süreçlerinin karmaşıklaştığı konfeksiyon süreçlerinde işgücü performansı ile ilgili sahadan doğru ve anlık verilerin toplanması, depolanması, analiz edilmesi ve kurulan modellere göre raporlanması ancak bilgi sistem ve teknolojilerinin desteği ile sağlanabilir. Bu sistemler üzerine inşa edilmiş teşvik sistemleri kurarak çalışanların işletmenin sürdürülebilirliğine katkısı artırılabilir.

Emek yoğun sektörlerin başında gelen konfeksiyon süreçlerindeki verimlilik ve kalite işgücü performansıyla doğru orantılıdır. Bu nedenle etkin bir işgücü performans değerlendirme ve buna bağlı olarak tutarlı, adil ve ulaşılabilir hedeflere sahip bir ücretlendirme ve prim sistemi uygulanmalıdır. Beyaz ve mavi yaka çalışanların yapısı ve beklentileri farkı olduğundan dolayı, prim sistemleri bu dinamikler göz önüne alınarak oluşturulmalıdır.

Tekstil ve konfeksiyon üretiminde performansın değerlendirmesi, çalışanların kaliteli ve hızlı ürün üretme performansına yüksek derecede bağlıdır. Dolayısı ile isabetli ve adil performans değerlendirme çalışmaları tekstil ve konfeksiyonun vazgeçilmez yönetim sistemlerinden biri olmalıdır (Gökbulut, 2019, s. 6). Konfeksiyon işletmeleri emek yoğun işletmelerdir ve diğer sektörlere göre yatırım maliyeti ve kar oranı düşüktür. Kar oranının düşük olması verimliliğin yüksek olmasını gerektirmektedir. Bu sektör sezona bağlı, müşterinin daha çok kalite ve kişisel ürün isteğinin her geçen gün arttığı bir sektördür. Bu nedenle verimlilik ve kalitenin teşvik edilerek bu parametrelerin artışını sağlayan prim sistemlerinin uygulanması bu işletmeler için hayati bir öneme sahiptir.

Bu çalışmada konfeksiyon işletmelerinin etkinliğindeki en önemli faktör olan direkt çalışanlar için bilgisayar destekli bir prim sistem modeli üzerine odaklanılmıştır. Bu prim modelinde hem verimlilik ve kalite temelli bireysel performans, hem de takım (hat) performansının ayrı ayrı ya da beraber değerlendirilmesi mümkün olmaktadır. Bununla beraber model, yöneticilere hem işletme karlılığını hem de çalışan motivasyonu sağlayacak ortak bir prim yapısının kurulması için bir karar destek yapısı sağlamaktadır. Çalışmanın bundan sonraki bölümleri şu şekilde organize edilmiştir: İkinci bölümde hem tekstil ve konfeksiyon süreçlerinde hem de diğer süreçlerdeki performans değerlendirme bazlı prim dağıtım çalışmalarının yer aldığı literatür araştırması gerçekleştirilmiştir. Üçüncü bölümde performansa dayalı ücretlendirme açıklanmıştır. Bireysel performansa dayalı ücretlendirme, prim kavramı ve prime dayalı ücretlendirme sistemleri dördüncü bölümde yer almaktadır. Çalışmanın uygulama bölümü olan beşinci bölümde ise prim modeli açıklanarak uygulama senaryoları anlatılmaktadır.

2. Literatür Çalışması

Literatürde performans değerlendirme bazlı prim dağıtımı üzerine birçok çalışma olmasına karşın konfeksiyon işletmelerinde özellikle mavi yaka çalışanlar için prim sistemleri çalışmaları oldukça nadir olduğu görülmektedir. Ayrıca literatürdeki çalışmaların çoğunlukla beyaz yaka çalışanlar üzerine olduğu görülmektedir.

Karabulut ve ark. (2006), bankacılık sektöründe bireysel performansa dayalı geliştirdikleri bir ücret sistemi içerisinde prim dağıtım modeli önermişlerdir. Çetin (2006) yaptığı çalışmada bir yazılım şirketindeki çalışanlar için bilgisayar destekli bir performans değerlendirme sistemi önermiştir. Bu sistemin fonksiyonlarından birisi de performans temelli prim dağıtım yapıdır. Aksaraylı ve Pala (2017), satış ekiplerinin performansı üzerine çok kriterli karar verme yöntemlerinden oluşan bir prim dağıtım modeli önermişlerdir. Doğan (2020), bir satış pazarlama departmanı çalışanları için çok kriterler karar verme yöntemlerinden oluşan bir performans değerlendirme sistem modeli oluşturarak bir prim dağıtım altyapısı üzerine çalışmıştır.

Güner (2005), çalışanları dört gruba ayırarak konfeksiyon işletmeleri için analitik hiyarerşi yöntemi tabanlı bir performans değerlendirme modeli geliştirmiştir. Başsorgun (2005), çalışmasında beyaz ve mavi yaka çalışanlar için tekstil işletmelerinde uygulanabilecek temel bir performans değerlendirme sistemi üzerinde çalışmıştır. Topçu (2006), tekstil işletmeleri için bir performans değerlendirme sistemi önermiş fakat sistemde prim dağıtım yapısı yer almamaktadır. Güner ve ark. (2011), konfeksiyon işletmeleri için analitik iş değerleme yöntemiyle beş kademeli bir ücret skalası önermişlerdir. Güner ve Yücel (2013), bir konfeksiyon işletmesinin demet dikim hattındaki mavi yakalılar için hat bazında performans değerlendirme sistemi üzerine çalışmışlardır. Ayrıca aynı işletmede beyaz yakalılar için de teknik beceriler, bireysel nitelikler, bant verimliliği, öğrenim durumu gibi kriterleri üzerinden performans değerlendirme sistem modeli incelemişlerdir. Dulkadir (2019), hazır giyim sektöründeki çalışanlara yönelik iş ve zaman analizine dayalı bir performans bilgi sistemi önermiştir. Fakat önerilen bilgi sistemi içerisinde prim yapısı yer almamaktadır.

3. Performansa Dayalı Ücretlendirme

Ücret, çalışana emeği karşılığında işveren veya üçüncü kişiler tarafından verilen parasal bir tutardır. Ücret, sabit ücret ve yan ödemelerden oluşmaktadır. Sabit ücret, çalışana yaptığı iş karşılığında ödenen temel ücrettir. Yan ödemeler ise ikramiye, prim, sosyal yardımlar gibi unsurları kapsamaktadır. Bu ödemelerde ücretlendirme yapısı, saat, gün, hafta gibi zamana bağlı, üretilen miktar baz alınarak miktara bağlı ya da her ikisinin birleşiminden oluşabilir.

Bir ücret sistemi sadelik, açıklık, denge, bütünlük, nesnellik ve eşitlik gibi ilkeler üzerine kurulmalıdır (Sabuncuoğlu, 2005, s. 244). Ancak bu şekilde bir işletmede adil bir ücretlendirme yapısı kurulabilir. Adil ücretlendirme ise bir taraftan ülkenin ücret düzenlemelerine uyarken, diğer taraftan çalışanın bireysel performansına, becerilerine, tecrübesine, eğitimine, yaptığı işin zorluğuna göre ücretinin düzenlenmesi ve çalışanı herhangi bir ayrımcılığa uğratmadan eşit işe eşit ücret verilmesidir (Gökbulut, 2019, s. 5). Ücretlendirme ve yan ödemeler bir çalışanın iş tatmini etkileyen dışsal tatmin faktörleri arasında yer almaktadır (Mete ve Karaman, 2014, s. 18). Prim ve promosyon gibi faktörlerin çalışanların motivasyonunda önemli bir payı vardır (Saqib ve ark., 2015, s. 139).

Performansa dayalı ücret sistemleri, çalışanların performanslarını iyileştirmeyi, organizasyonun stratejik hedeflerini gerçekleştirme yönünde motive edilmesini, bilgi, beceri ve yetkinliklerini arttırmasını hedefleyen sistemlerdir (Şakar, 2020, s. 158). Performansa dayalı ücretlendirme, çalışanların sorumluluk duygusunu artırarak verimlilik artışı için güdüleyici bir yapı oluşturmaktadır (Barutçugil, 2004, s. 455). İşletmelerde performans değerlendirme ve ücret uygulamalarının hem örgütsel bağlılığı hem de iş tatminini pozitif yönde etkilemektedir (Düzgün ve Merşap, 2018, s. 802). Performansa dayalı ücret sistemlerinin tekstil işletmelerinde mavi yaka motivasyonu üzerinde pozitif bir etkisi bulunmaktadır (Günaydın ve Uyan, 2019). Göksu ve Öz (2008), tekstil ve konfeksiyon işletmelerindeki çalışanlar üzerinde yaptıkları çalışmada etkin bir ücret yönetiminin nitelik personeli işletmeye çekeceği ve var olan personelin ise memnuniyet sonucu işletmede uzun dönemli kalacağı sonucuna ulaşmışlardır. Ayrıca Hussain ve ark. (2019) tekstil çalışanlarında prim, ücret paketleri ve fazla mesai ödemeleri gibi finansal teşviklerin finansal olmayan teşviklere göre daha etkili olduğunu belirtmişlerdir.

Performans yönetiminde ölçüm, değerlendirme, paylaşım ve eşitlik olmak üzere dört ana sorun bulunmaktadır (Çapraz, 2013, s. 5394). Tüm bu sorunları azaltmak için işletmelerde kurulacak olan performans sistemlerinin süreç dinamiklerini tam yansıtması gerekliliğiyle beraber bilgisayar destekli olması kaçınılmazdır. Bununla beraber performans ölçümü verimlilik, kalite, etkililik, girdi, çıktı ve sonuç gibi göstergeler temel alınarak yapılmalıdır (Karaaslan, 2015, s. 94). Tüm bu göstergeler ile ilgili bilgilerin süreçlerden toplanması, kayıt edilmesi, değerlendirilmesi ve raporlanması faaliyetlerinin etkin gerçekleştirilmesi için performans sisteminin bilgisayar destekli olması gerekliliği bulunmaktadır. Performansa dayalı ücret sistemleri bireysel, ekip ya da örgüt performansına dayalı olarak uygulanabilir. (Aldemir ve ark., 2004, s. 372). Bu çalışmanın odak noktası prim olduğundan dolayı bireysel performansa dayalı ücretlendirme sistemleri incelenecektir.

4. Bireysel Performansa Dayalı Ücretlendirme

Bireysel performansa dayalı ücretlendirme, teşvik edici ücret sistemlerinden biri olup, çalışana ürettiği her birim veya tasarruf ettiği zamana göre ücretin ödendiği bir parça başı ücret sistemidir (Bingöl, 2003,

s. 359). Üretim sahasında yapılan ölçümler ile belirlenen standart performans kriterlerine dayalı olarak teşvik yapısı oluşturulur. Bu yapı oluşturulurken performans kriterlerinin net bir şekilde tanımlanarak performansın adil ve doğru bir şekilde ölçülmesi önemlidir. Bireysel farklılıkların ücrete doğru bir şekilde yansıtılamaması, bu sistemlerin başarısızlıkla uygulanması sonucunu doğurmaktadır (Budak ve ark., 2017, s. 20). Shafiqul (2013), Bangladeş konfeksiyon endüstrisi üzerine yaptığı çalışmada bu tip teşvik sistemlerinin şirket performansını arttırdığını ve teslim sürelerini azalttığını belirtmiştir. Bireysel performansa dayalı teşvik sistemleri satış komisyonu, öneri, kardan pay, proje bazlı ödemeler ve prim gibi planlar ile uygulanmaktadır.

4.1. Prim Kavramı

Prim, Frederick Taylor’ın 1911 yılında yayınladığı Bilimsel Yönetim İlkeleri arasında yer alan ve günümüze kadar yaygın olarak kullanılan teşvik sistemlerinden birisidir. Prim, bir çalışanın çalışmasının nitelik ve nicelik bakımından başarılı olması halinde, teşvik amacıyla işveren tarafından ödenen ek bir ödeme olup performansa dayalı olarak ödenen ücretler arasında yer almaktadır (Aydınalp, 2018, s. 56). Prim, bir çalışanın işletme tarafından belirtilen belirli kriterlere göre değerlendirilen performansına dayalı olarak sunulan bir finansal ödül sistemidir (Eğilmez ve ark., 2020, s. 504). Prim, bir işletmede üst seviye çalışanlardan alt seviye çalışanlara kadar yaygın olan verilen bir teşvik sistemidir. Yönetici pozisyonundaki çalışanların aldıkları prim miktarları aldıkları ücret içerisinde önemli bir paya sahip iken, alt seviyedeki çalışanlarda bu pay düşüktür (Mathis ve Jackson, 2010, s. 405). Ayrıca bir işletmede dağıtılabilecek prim miktarı, büyük ölçüde işletmenin performansı ile de ilgilidir. Çünkü eğer işletme pazarda payını artırır, satış yapar ve kar elde ederse prim miktarı da o derecede artacaktır (Rose, 2014,

s. 135). Etkin bir prim sistemi, bireysel performansla ilişkili olarak gerçekçi, anlamlı ve ölçülebilir performans kriterlerine dayalı olarak kurulmalıdır. Ayrıca prim yapısı, kısa vadeli kazançlar için aşırı riskli girişimleri ve yüksek hedefleri tutturmak için uygunsuz davranışları teşvik etmemelidir (Armstrong, 2010, s. 190).

Bir işletmede çalışanların hak ettikleri kazanımlarını tüm çalışanlar arasında adil bir şekilde dağıtılması, dağıtımla ilgili örgütsel kararlar süreçlerinin adil bir şekilde uygulanarak bu kararların çalışanlara tarafsız bir şekilde iletilebilmesi çalışanların temel beklentisidir (İçerli, 2010, s. 87). Çalışanlar gelir, prim, terfi, sosyal haklar gibi elde ettikleri sonuçları adaletli veya adaletsiz olarak algılayarak, kendi elde ettikleri ile başkalarının elde ettikleri arasında karşılaştırma yapmakta, bunun sonucunda kendilerine haksızlık edildiğini düşünerek tutumları etkilenmektedir (İyigün, 2012, s. 58). Bu nedenle işletme içerisinde kurulacak olan prim sisteminin tüm çalışanlar tarafından kabul görmesi kritik bir konudur. Performansa dayalı bir prim sistemi, bireylerin hem kariyerlerinde itici bir güç hem de ücret farklılığı ile motive edici bir olgudur (Eğilmez ve ark., 2020, s. 505). Alparslan ve ark. (2019), yaptıkları çalışma sonucunda performans temelli prim sistemlerinin dağıtım adaleti sağlamada önemli bir unsur olduğunu vurgulamışlardır. Salah (2016) çalışmasında çalışanların prim gibi ücrete ek gelir sağlamaları, onların performansını iyileştirmesindeki temel itici faktörlerden biri olduğunu belirtmektedir. Benzer bir şekilde Tufail (2017), Pakistan’daki tekstil sektöründe yaptığı araştırmada prim sistemleri ile performans arasında pozitif bir ilişki olduğu sonucuna ulaşmıştır. Bir prim sistemi, maliyet düşürme, kalite iyileştirme ya da performans artıma gibi kriterler temel alınarak oluşturulmalıdır (Bohlander ve ark., 2001, s. 407).

4.2. Prim Esasına Göre Ücret Sistemleri

Prim esasına göre ücret sistemlerinde üretim artışı normalin üzerine çıktığında sabit ücrete ek olarak bir prim ödemesi yapılmakta olup, elde edilen verimlilik artışı ve tasarruf edilen zamanların karşılığı çalışanlar ve işletme arasında paylaşılmaktadır (Sevim, 2012, s. 88-89). Mavi yaka çalışanlar için prim sistemlerinde genellikle miktar ve zaman olmak üzere iki parametre kullanılır. Öncelikle standart bir sürede belli bir işin yapılması için sabit bir ücret belirlenir. Standart süreden tasarruf edilirse ya da standart çıktının üzerinde üretim yapılırsa sabit ücrete ek olarak prim almaya hak kazanılır.

Prim hesaplamasında kullanılan aşağıda açıklandığı gibi çeşitli sistemler bulunmaktadır:

Halsey Sistemi: Bu sistemde belirli bir işin yapılması için bir standart zaman tespit edilir. Eğer işçi işini bu standart zaman süresi içinde yaparsa saat başına veya gündelik olarak normal baz ücretini alır. Fakat işçi işini belirlenen standart zamandan önce bitirmesi durumunda baz ücretine ek olarak tasarruf ettiği zamanın sabit bir yüzdesine göre prim almaktadır (Ergül, 2006, s. 100)

Rowan Sistemi: Bu ücret sistemi Halsey ücret sistemine çok benzemektedir. Sadece prim hesaplamada oran farklılığı vardır. Halsey tasarruf edilmiş sürenin belirlenmiş bir yüzdesini önerirken Rowan tasarruf edilmiş sürenin, işin standart süresine oranını ödemeyi önermektedir (Okoye ve Ogbada, 2005, s. 160).

Bedeaux Sistemi: Bedeaux sistemi Halsey sistemine benzemekle beraber, farklı olarak tasarruf edilen süre için ödenecek farkın bir kısmının işgörenin kendisine diğer kısmının da tasarruf sağlamasına yardımcı olan diğer işgörenlere ödenmesini belirtmektedir. Çoğunlukla tasarrufun %75’i işgörenin kendisine, %25’i de tasarruf sağlamasına yardımcı olan diğer işgörenlere dağıtılmaktadır (Erdem, 2007, s. 90)

Emerson Sistemi: Bu sistem çalışanın verimliliği üzerine dayalı bir sistemdir. Emerson, standart çalışma zamanının fiili çalışma zamanına bölünmesiyle bulunan verimlilik oranının %66’nın üzerine çıkması durumunda prim almasını önermiştir.

Taylor Sistemi: Bu sistemde zaman tasarrufu yerine, çalışanın etkinliği ön plandadır. Bir çalışanın bir işi standart olarak ne kadar zamanda yapacağı bilimsel yöntemlerle belirlenerek çalışanın ürettiği parça başına prim almasına dayanan bir sistemdir.

5. Konfeksiyon Süreçlerinde Bilgisayar Destekli Prim Modeli Uygulaması

Bu çalışmada bir konfeksiyon işletmesinde mavi yaka çalışanlar için verimlilik ve kalite parametreleri baz alınarak bir prim sistemi uygulaması gerçekleştirilmiştir. Uygulama için kadın dış giyim olarak adlandırılan ceket, elbise, etek vb ürünleri üreten bir konfeksiyon hattı ele alınmıştır. Hat 08:00-18:00 arası tek vardiya çalışılmakta olup bir saat öğle yemeği ile 9 saatlik (540 dakika) bir çalışma süresi bulunmaktadır.

5.1. Veri Toplama

Şekil 1’de gösterildiği gibi üretim hattında her operatörün yanında içerisinde işleyecekleri parçalar olan arabalar bulunmaktadır. Operasyonlar bittikçe arabalar bir sonraki operasyona gitmektedir. Bu arabaların kapasitesi sabit olup, operatör iş başlangıcında ve bitişinde arabanın barkodunu okutmaktadır. Böylece hangi arabada, hangi operatör tarafından, hangi iş emrinin hangi parçasının üretildiği bilgisi alınarak hem üretimde izlenebilirlik sağlanmakta hem de prime temel teşkil eden verimlilik ve kalite parametrelerinin hesaplanması için veri toplanmaktadır. Fabrikada bulunan her bir üretim bandı yaklaşık otuz kişiden oluşmaktadır ve her hatta her ürün üretilebilmektedir.

Şekil 1: Standart Bir Konfeksiyon Üretim Hattı

Parçalar banda taşıma arabaları içinde gelmekte ve bant içinde bu şekilde her bir operasyon istasyonunda işlem görüp bant sonunda ürüne dönüşmüş şekilde çıkmaktadır. Her bir operatör gelen arabanın içindeki kendi operasyonuna ait parça ve/veya parçaları alır ve operasyonunu gerçekleştirerek arabaya tekrar bırakır ve arabayı da bandın ortasına yerleştirir. Bir operatörün bir gün için 540 dakikası vardır. Banttaki arabaların içinde standart 20 adet kapasite olduğu ve operasyonlardan birinin standart süresinin 0,5 dakika olduğu varsayımında ve operatör gün boyunca 50 tane 20 adetlik araba kadar üretim yapması durumunda operatör verimliliği ((50x20x0,5)/540) x 100 = %92,6 olarak hesaplanmaktadır.

Prim sistem modelindeki kalite faktörü ise verimlilik temelli hesaplanan prim miktarının bir katsayısı olarak ele alınmaktadır. Eğer operatör yüzde yüz bir kalite ile çalışmış ise tam prim almaktadır. İçerisinde işlemi biten parçalar olan arabalar ya ara proseslerde ya da hattın sonundaki kalite noktalarında kontrol edilmektedir. Kontrol sonucunda fire miktarları belirlenmektedir. Tüm süreç geriye doğru izlenebilir olduğundan dolayı araba barkodu okunarak sağlam ve fire miktarları sisteme kaydedilmektedir. Böylece o arabanın içerisindeki parçaları işleyen operatörün gerçekleştirdiği üretimle ilgili kalite bilgileri de süreçten alınmaktadır. Örneğin bir operatör gün içerisinde 1300 adet sağlam ve 250 adet fire üretim yaptıysa kalite oranı 1- (250/1550) = %84 olarak belirlenmektedir. Şekil 2’de gösterildiği gibi işletmenin kalite politikalarına göre kalite oranını ile ilgili üst ve alt limitler belirlenerek kalite katsayısı belirlenmektedir.

Şekil 2: Kalite Oranı ile Kalite Katsayısı İlişkisi

Veri toplama, verimlilik, kalite ölçme ve primin hesaplanması için bilgisayar destekli bütünsel bir sistem kullanılmalıdır. Veri toplama donanımları ve üretim yürütme sistemi (ÜYS- (Manufacturing Execution System) ile bütünleşik bu sistem üzerinde her bir operatörün verimliliği, performansı ve kalite oranı ölçülerek model çerçevesinde prim hesaplanmaktadır. Bu ölçümlerin raporları gerçek zamanlı olarak yönetici ve mühendisler tarafından alınabilmektedir. Ayrıca operatör de ekranında adet, performans, verimlilik, kalite ve primini izleyebilmektedir. Bu bilginin gerçek zamanda operatör tarafından görünmesi önerilen sistemin şeffaflığını sağlamakta ve sistemin etkinliğini arttırmaktadır.

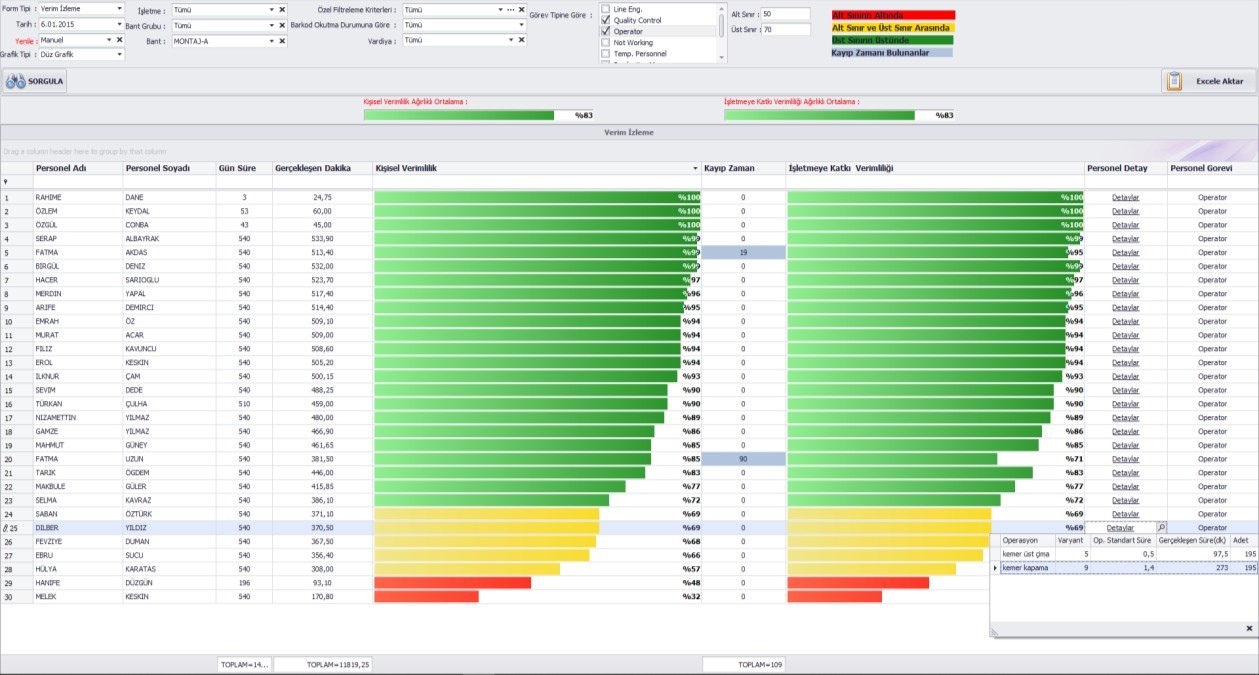

Sahadan veriler toplanarak ÜYS sisteminde gerçek zamanlı verimlilik ve performans ölçülmekte ve Şekil 3’de görüldüğü gibi gerçek zamanlı raporlanabilmektedir. Bu raporda operatör adı, mesainin kaçıncı dakikasında olduğu, fiili süresi, bu fiili süresinin hangi operasyonlardan geldiği, toplam kayıp zamanı, performans ve verimlilik oranı gösterilmektedir.

Şekil 3: ÜYS Sisteminden Alınan Gerçek Zamanlı Verimlilik ve Performans Raporu

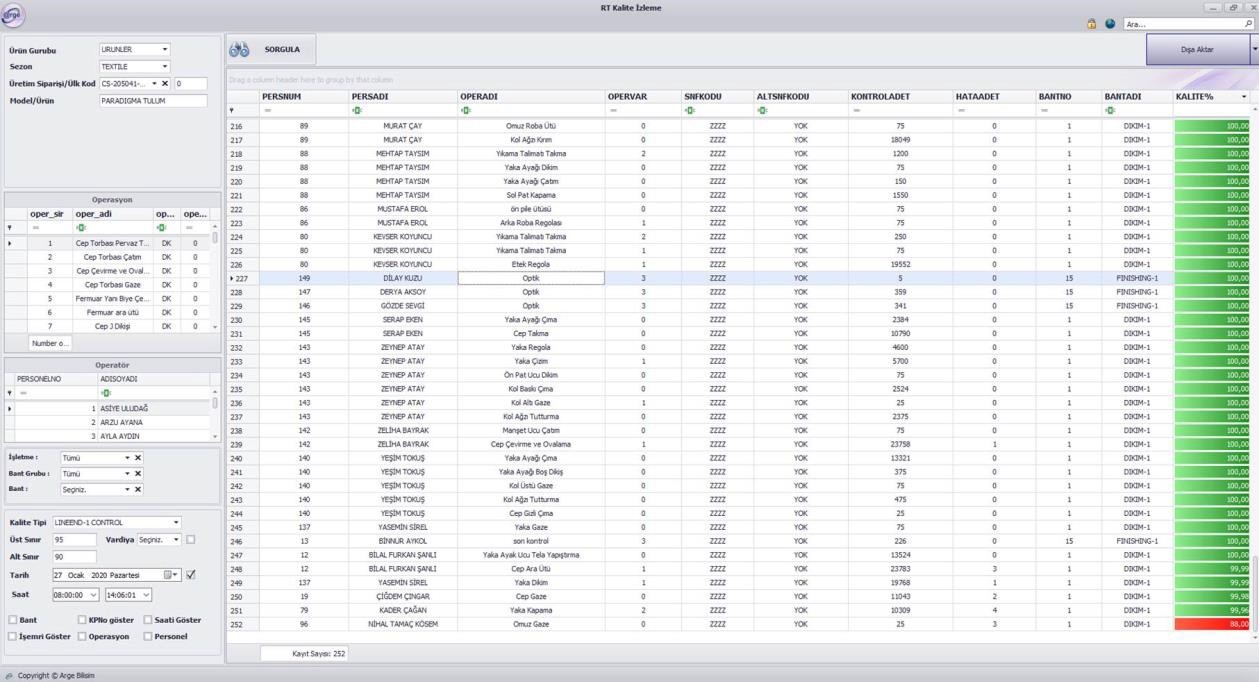

Ayrıca modelin diğer önemli bir parametresi olan kalite ile ilgili toplanan veriler ile ÜYS sisteminde kalite ölçülmek için ve Şekil 4’de görüldüğü gibi gerçek zamanlı raporlanabilmektedir. Bu raporda kalite kontrolcü, operatör adı, operasyon, kontrol âdeti, hata âdeti ve kalite oranı gösterilmektedir.

Şekil 4: ÜYS Sisteminden Alınan Gerçek Zamanlı Hat-Sonu Kalite Raporu

5.2. Prim Sistem Modeli

Prim sistem modeli zaman, parça başı ve kar paylaşım bazlı ücretlendirme sistemlerinin birleşiminden oluşmaktadır. Prim sisteminin temel amacı, çalışanların verimliliğinin ve kaliteli üretimin artmasıyla karın yükselmesi ve bu karın da bir kısmının çalışan ile paylaşılmasıdır. Öncelikle işletmenin gelir ile giderinin eşit olduğu yani başabaş noktasının üzerine bir hedef kar belirlenir. Bu hedef karın üzerindeki karın bir kısmı çalışanlar ile paylaşılır. Çalışanların kara ortak olması hem kişisel memnuniyeti hem de sorumluluk bilincini artıracağı beklenmektedir.

Şekil 5’de prim sistem modeli gösterilmektedir. Öncelikle çalışan sayesinde hedef karın üstünde gelir elde edilmişse, hedef karın üstündeki kısım, çalışan ile paylaşılarak prim verilmektedir. Bunun için bir verimlilik başabaş noktası belirlenip üzerine hedef kar miktarı konarak prim limiti belirlenir. Söz konusu hedef kar başabaş verimlilik noktasının bir oranı olarak alınmaktadır. Çalışan bu limitin üzerine çıktığı her noktada prim almaktadır.

Şekil 5: Prim Sistem Modeli

Modeldeki ilk adım başabaş verimlilik noktasının belirlenmesidir. Bunun için Şekil 6’da görüldüğü gibi operatöre çalıştığı süre için ödenen bir ücret vardır. Buna karşın müşteriden ürün başına alınan da bir gelir bulunmaktadır. Eğer çalışan verimliliğinin düşmesi durumunda karlılık da düşecektir.

Şekil 6: Fason Üretim Yapan Bir Fabrika İçin İşgücü Enerjisi Modeli

Aylık giderler yatırım dışındaki enerji, maaş, yemek, SGK, bina ve makine bakım gibi tüm rutin ya da rasgele tekrarlanan giderler ele göz önüne alınarak şu şekilde hesaplanmaktadır:

Direkt operatör başına 1 dakikalık gider = Aylık gider/ Direkt işçi sayısı / Aylık ortalama gün sayısı

/Günlük mesai süresi (dakika)

Bununla beraber modelde aylık gelir ise aşağıdaki gibi hesaplanmaktadır: Birim zamanda üretilmiş ürünler:

X ürünü XT dk, XQ adet sipariş, işçilik bedeli XM TL.

Y ürünü YT dk, YQ adet sipariş, işçilik bedeli YM TL.

Z ürünü ZT dk, ZQ adet sipariş, işçilik bedeli ZM TL.

𝑩𝒊𝒓 𝒅𝒂𝒌𝒊𝒌𝒂𝒍𝚤𝒌

𝒂ğ𝚤𝒓𝒍𝚤𝒌𝒍𝚤 𝒐𝒓𝒕𝒂𝒍𝒂𝒎𝒂

𝒈𝒆𝒍𝒊𝒓 = (XQ x XM + YQ x YM + ZQ x ZM)

![]()

(XQ x XT + YQ x YT + ZQ x ZT)

Böylece başabaş verimlilik noktası şu şekilde hesaplanmaktadır:

Prim limiti (%) = Başabaş verimlilik noktası(%) + Başabaş verimlilik noktası(%) x kar oranı(%)

Günlük prim limit dakikası = Vardiya dakika x prim limiti (%)

Operatör günlük prim dakika = (günlük vardiya dakika x verimlilik oranı – günlük prim limit dakika)

Operatör dakika bazında prim = Operatör günlük prim dakika*dakika ücreti*kalite katsayısı

Açıklanan bu prim modeli tüm operatör ve operasyonlar için standart olarak belirlenmiştir. Fakat üretilen her operasyonun niteliği aynı değildir. Dolayısıyla bir operatörün farklı operasyonlarda farklı prim alması gerekebilir. Bu nedenle operatörün yaptığı operasyonun sanat gereksinimine göre

de bir operasyon katsayısı belirlenerek standart süreye çarpan olarak değerlendirilir. Örneğin elbise omuz çatma operasyonu görece basit operasyon ve katsayı “1” olarak belirlenirken, yaka kapama

operasyonu oldukça zor bir operasyon ve ustalık istediğinden dolayı yaka kapama operasyonun katsayısı “1,2” belirlenerek bu operasyonu gerçekleştiren operatör daha çok ödüllendirilir. Böylece daha nitelikli operasyonlar daha çok teşvik edilebilir. Sonuç olarak üretimin dinamiklerini doğru yansıtan tüm çalışanlar tarafından kabul görecek adil bir prim sisteminin kurulması mümkün

olacaktır. Bu durumda operatör bazında dakikalık nihai prim hesabı şöyledir:

Operatör dakika bazında prim = Operatör günlük prim dakika*dakika ücreti*kalite katsayısı *operasyon katsayısı

Yukarıda ayrıntılı olarak açıklanan verimlilik ve kalite temelli prim modeli aşağıdaki gibi bir örnek ile açıklanabilir:

Aylık 50.000 TL. gider, ayda 20 gün ve günde 540 dakika 10 işçi ile çalışan bir konfeksiyon

hattı için başabaş verimlilik noktası şu şekilde hesaplanabilir:

Direkt operatör başına 1 dakikalık gider: Aylık gider/işçi sayısı/20/540

Direkt operatör başına 1 dakikalık gider = 50.000/10/20/540 =0,47 TL.

Ay içerisinde üretilen modeller, birim standart üretim süreleri, sipariş miktarları ve müşteri firma ile anlaşılan parça başı işçilik ücretleri şöyledir:

X modeli 40 dk, 1.000 adet sipariş, işçilik 40 TL

Y modeli 30 dk 10.000 adet sipariş, işçilik 35 TL

Z modeli 50 dk 30.000 adet sipariş, işçilik 50 TL

İşletme tarafından belirlenen hedef kar da %20 olduğu düşünüldüğünde prim limiti (46 + 46*0,20) %55,2 olarak belirlenmektedir. Başka bir deyişle operatörün günlük çalışma süresi, günlük vardiya süresinin %55,2’ı olan 298 dakikayı (540×0,552) geçtiğinde prim alınmaya başlanacaktır. Operatör verimliliğinin %90 ve kalite oranının %90 olmasına bağlı olarak kalite katsayısının 0,5 ve operasyon katsayısının da 1,2 olması durumda operatörün prim dakikası şöyledir:

Verimlilik = 540×0,90 = 486 dak.

Prim limiti = 540×0,552 = 298 dak.

Operatörün günlük alacağı prim dakika = 486-298 = 188 dak.

Kazanılan prim dakikasını paraya çevirmek için ya sabit bir ücret ya da operatörün net maaşının 1 dakikası olarak verilebilir. Operatör maaşı üzerinden gidilirse bir operatörün dakika başına ücreti 0,47 TL.dir. Sabit bir ücret tercih edilirse yönetim tarafından belli bir miktar belirlenir. Bu

durumda kalite faktörünü ve operasyon katsayını da modelin içerisine aldığımızda operatörün dakika başına prim ücreti şu şekildedir:

Günlük prim ücreti (maaş üzerinden) = 188×0,47×0,5×1,2 = 53 TL.

Günlük prim ücreti (sabit ücret (dakika başına 0,2 TL) üzerinden) = 188×0,2×0,5×1,2 = 22,56 TL.

Operatör verimliliğinin %55,2 den düşük olması durumunda prim miktarı negatif olacaktır. Ayın içindeki tüm günler toplandığında prim miktarı pozitif ise operatör prim kazanır diğer durumlarda ise operatör prim kazanamayacaktır.

1.1. Uygulama Senaryoları

Bu bölümde yukarıda temel hatları açıklanan prim modelinin uygulama

örneği anlatılacaktır. Öncelikle Tablo 1’de görüldüğü prim limiti hesaplanmıştır. Bunun için gelir ve gider hesaplanarak prim başa baş noktası belirlenmiştir. Bunun üzerinden %15’lik bir kar hedefi ile %74 prim limiti sonucu, 400 dakika prim limiti dakikası olarak belirlenmiştir. Örnekte gömlek, elbise A ve elbise B olmak üzere üç tip ürün üretilmektedir. Her bir ürün adeti için müşteri ile anlaşılan işçilik bedeli üzerinden gelir hesaplanmaktadır.

Tablo 1: Prim Limit Hesaplanması

GİDER |

|

Operatör Başına Toplam Aylık Gider(TL) | 8.000 |

Aylık Gün Sayısı | 20 |

Operatör Başına Toplam Günlük Gider(TL) | 400 |

Günlük Çalışma Süresi(Dk) | 540 |

Operatör Başına Dakikalık Gider(TL) | 0,74 |

GELİR |

|

Gömlek Birim İşçilik Geliri (TL) | 15 |

Gömlek Birim Dakikası (Dk) | 13 |

Gömlek Toplam Sipariş Adeti | 50.000 |

Elbise A Birim İşçilik Geliri (TL) | 34 |

Elbise A Birim Dakikası (Dk) | 26 |

Elbise A Toplam Sipariş Adeti | 45.000 |

Elbise B Birim İşçilik Geliri (TL) | 21 |

Elbise B Birim Dakikası (Dk) | 20 |

Elbise B Toplam Sipariş Adeti | 100.000 |

Dakikalık Gelir (TL) | 1,15 |

PRİM LİMİTİ |

|

Prim Başabaş Noktası | 0,64 |

Hedef Kar Oranı | 0,15 |

Prim Limiti | 0,74 |

Prim Limiti (Dk) | 400 |

Tablo 2’de bir operatör için prim hesabı yapılmaktadır. Örnekte üretim hattında çalışan bir operatörün bir aylık (21 gün) verileri kullanılmıştır. Hat tek vardiya çalışmakta olup günlük 540 dakikalık bir çalışma süresi bulunmaktadır. Üretim sürecindeki her bir kutunun kapasitesi 25 adettir. Operatör yaka takma, yaka kapama ve cep takma olmak üzere üç operasyon gerçekleştirmektedir. Her bir operasyonun zorluk derecesi farklı olduğu için farklı operasyon katsayıları vardır. Yapılan üretim planlarına göre her operasyon için gerekli kutu sayıları belirlenerek hatlar beslenmektedir.

Yukarıda bahsedildiği gibi üretim sürecinden üretim zamanı, üretim miktarı ve

hatalı üretim verileri toplanarak bilgi sistem içerisindeki standart süre, kutu kapasitesi ve kalite parametreleri kullanılarak prim hesaplanması yapılmaktadır. Tabloda görüldüğü gibi 5. ve 6. günde operatörün üretim miktarında ciddi bir düşüş olduğundan dolayı verimliliği düşmüş, dolayısıyla negatif prim alarak prim miktarı düşmüştür. Ayrıca 9. ve 15. günde operatörün hatalı üretim miktarı oldukça yüksektir.

Bu nedenle operatör bu günlerde prim alamamıştır. Benzer bir şekilde 21. günde

operatör performansı hem verimlilik hem de kalite açısından oldukça düşük

olduğu için prim miktarı düşmüştür. Görüldüğü gibi prim modelinde operatörün

bir aylık çalışma performansı izlenerek toplam bir prim hesabı yapılmaktadır.

Modelde operatörün verimlilik ve kalite performansının prime etkisi açıkça

görülmektedir.

Tablo 3’ de prim modelinin güçlü yönlerinden bir olan kar zarar analizinin bir örneği gösterilmektedir. Örnekte 55 operatörden oluşan bir hat ele alınmıştır. Dakika başına prim miktarı 0,22 TL olarak belirlenmiştir. Bu model yöneticiye farklı parametrelere göre kar zarar analizi yapmasına imkan tanımaktadır. Görüldüğü gibi verimlilik %74’ün altına düştüğünde çalışanlar prim alamamaktadır. Bununla beraber verimlilik %50’nin altında hat zarar etmektedir. Operatör verimliliğinin gelire etkisi açıkça görünmektedir. Ayrıca

bu analizle yönetici hattın ortalama verimliği üzerinden müşteri teklifi süreçlerinde başabaş analizi de yapabilir. Önerilen bu prim sistemi kar odaklı olarak tasarlanmıştır. Başka deyişle fabrika hedef karın üzerinde kar elde ediyorsa bunu operatörle paylaşmaktadır. Zarar veya başabaş noktasında ise prim çok düşük ya da sıfır olarak hesaplanmaktadır. Ayrıca kalite de verimlilik gibi prim parametresi olarak kullanılmaktadır. Bu, primin hakkedilebilmesi için

verimli üretim kadar kaliteli üretimin de önemli olduğu anlamına gelmektedir.

Tablo 2: Bir Operatör İçin Prim Hesaplanması

Gün |

Operasyon | Standart Süre (Dak.) | Kutu Adeti | Kutu İçi Adet |

Operasyon Katsayısı |

Çalıştığı Süre |

Verimlilik Oranı |

Üretim Adet |

Hatalı Üretim |

1 | Yaka | 0,5 | 40 | 25 | 1,1 | 540 | 93% | 1.000 | 50 |

2 | Yaka Takma | 0,5 | 35 | 25 | 1,1 | 540 | 81% | 875 | 100 |

3 | Yaka | 0,5 | 30 | 25 | 1,1 | 540 | 69% | 750 | 75 |

4 | Yaka | 0,5 | 41 | 25 | 1,1 | 540 | 95% | 1.025 | 70 |

5 | Yaka | 0,5 | 20 | 25 | 1,1 | 540 | 46% | 500 | 80 |

6 | Yaka | 0,55 | 23 | 25 | 1,2 | 540 | 59% | 575 | 75 |

7 | Yaka | 0,55 | 35 | 25 | 1,2 | 540 | 89% | 875 | 70 |

8 | Cep | 0,6 | 34 | 25 | 1,2 | 540 | 94% | 850 | 80 |

9 | Yaka | 0,55 | 35 | 25 | 1,2 | 540 | 89% | 875 | 300 |

10 | Yaka | 0,55 | 30 | 25 | 1,2 | 540 | 76% | 750 | 56 |

11 | Yaka | 0,5 | 40 | 25 | 1,1 | 540 | 93% | 1.000 | 45 |

12 | Yaka | 0,5 | 34 | 25 | 1,1 | 540 | 79% | 850 | 66 |

13 | Yaka | 0,55 | 35 | 25 | 1,2 | 540 | 89% | 875 | 34 |

14 | Yaka | 0,55 | 30 | 25 | 1,2 | 540 | 76% | 750 | 54 |

15 | Yaka | 0,55 | 25 | 25 | 1,2 | 540 | 64% | 625 | 221 |

16 | Cep Takma | 0,6 | 34 | 25 | 1,2 | 540 | 94% | 850 | 67 |

17 | Yaka | 0,5 | 35 | 25 | 1,1 | 540 | 81% | 875 | 89 |

18 | Yaka | 0,55 | 30 | 25 | 1,2 | 540 | 76% | 750 | 80 |

19 | Yaka | 0,55 | 35 | 25 | 1,2 | 540 | 89% | 875 | 90 |

20 | Yaka | 0,5 | 30 | 25 | 1,1 | 540 | 69% | 750 | 34 |

21 | Cep | 0,6 | 20 | 25 | 1,2 | 540 | 56% | 500 | 300 |

Tablo 2: Bir Operatör İçin Prim Hesaplanması (Devam)

Gün |

Kalite Oranı | Kalite Alt Sınır | Kalite Üst Sınır |

Kalite Çarpanı |

Prim Limit |

Prim Dakikası | Prim |

Prim |

Kümülatif Prim |

1 | 95% | 85% | 95% | 1,00 | 400 | 150 | 0,20 | 30,00 | 30,00 |

2 | 89% | 85% | 95% | 0,36 | 400 | 81 | 0,20 | 5,80 | 35,80 |

3 | 90% | 85% | 95% | 0,50 | 400 | 13 | 0,20 | 1,25 | 37,05 |

4 | 93% | 85% | 95% | 0,82 | 400 | 164 | 0,20 | 26,76 | 63,81 |

5 | 84% | 85% | 95% | 0,00 | 400 | -125 | 0,20 | -25 | 38,81 |

6 | 87% | 85% | 95% | 0,20 | 400 | -21 | 0,20 | -4,1 | 34,71 |

7 | 92% | 85% | 95% | 0,70 | 400 | 178 | 0,20 | 24,85 | 59,56 |

8 | 91% | 85% | 95% | 0,56 | 400 | 212 | 0,20 | 23,69 | 83,26 |

9 | 66% | 85% | 95% | 0,00 | 400 | 178 | 0,20 | 0,00 | 83,26 |

10 | 93% | 85% | 95% | 0,75 | 400 | 95 | 0,20 | 14,31 | 97,57 |

11 | 96% | 85% | 95% | 1,00 | 400 | 150 | 0,20 | 30,00 | 127,57 |

12 | 92% | 85% | 95% | 0,72 | 400 | 68 | 0,20 | 9,77 | 137,34 |

13 | 96% | 85% | 95% | 1,00 | 400 | 178 | 0,20 | 35,50 | 172,84 |

14 | 93% | 85% | 95% | 0,78 | 400 | 95 | 0,20 | 14,82 | 187,66 |

15 | 65% | 85% | 95% | 0,00 | 400 | 13 | 0,20 | 0,00 | 187,66 |

16 | 92% | 85% | 95% | 0,71 | 400 | 212 | 0,22 | 33,20 | 220,85 |

17 | 90% | 85% | 95% | 0,48 | 400 | 81 | 0,22 | 8,63 | 229,49 |

18 | 89% | 85% | 95% | 0,43 | 400 | 95 | 0,22 | 9,06 | 238,54 |

19 | 90% | 85% | 95% | 0,47 | 400 | 178 | 0,22 | 18,41 | 256,95 |

20 | 95% | 85% | 95% | 1,00 | 400 | 13 | 0,22 | 2,75 | 259,70 |

21 | 40% | 85% | 95% | 0,00 | 400 | -40 | 0,22 | -8,80 | 250,90 |

|

|

|

|

|

|

| Aylık Prim | 250,90 |

|

Tablo 3: Bir Hat İçin Prim

Fayda Maliyet Analizi

| KAR | ZARAR | ||||

Operatör Sayısı | 55 | 55 | 55 | 55 | 55 | 55 |

Operatör Başına Toplam Gider (TL) | 8.000 | 8.000 | 8.000 | 8.000 | 8.000 | 8.000 |

Ortalama Verimlilik (%) | 80% | 74% | 70% | 50% | 40% | 35% |

Ürün Toplam Standart Süresi (Dk) | 14,5 | 14,5 | 14,5 | 14,5 | 14,5 | 14,5 |

Ürün Fason Fiyatı (TL) | 15 | 15 | 15 | 15 | 15 | 15 |

Prim Limit (Dk) | 400 | 400 | 400 | 400 | 400 | 400 |

Prim Limit (%) | 74% | 74% | 74% | 74% | 74% | 74% |

Günlük Çalışma Süresi | 540 | 540 | 540 | 540 | 540 | 540 |

Üretilen Dakika | 23.760 | 22.000 | 20.790 | 14.850 | 11.880 | 10.395 |

Üretilen Adet | 1.639 | 1.517 | 1.434 | 1.024 | 819 | 717 |

Gider (TL) | 440.000 | 440.000 | 440.000 | 440.000 | 440.000 | 440.000 |

Dk Prim Ücreti (TL) | 0,22 | 0,22 | 0,22 | 0,22 | 0,22 | 0,22 |

Aylık Gün Sayısı | 21 | 21 | 21 | 21 | 21 | 21 |

Max Prim Gideri(TL) | 8.184 | 52 | 0 | 0 | 0 | 0 |

Toplam Gider (TL) | 448.184 | 440.052 | 440.000 | 440.000 | 440.000 | 440.000 |

Toplam Gelir (TL) | 516.166 | 477.930 | 451.645 | 322.603 | 258.083 | 225.822 |

Kar/Zarar | 67.982 | 37.878 | 11.645 | -117.397 | -181.917 | -214.178 |

6. Sonuç

Bu çalışma konfeksiyon işletmelerinde direkt çalışanlar için verimlilik ve kalite odaklı bir prim sistem modeli üzerine gerçekleştirilmiştir. Bu prim sistemi zaman, parça başı ve kar paylaşım bazlı ücretlendirme sistemlerinin birleşiminden oluşmaktadır. Model, bilgisayar destekli olup üretim hatlarından toplanan üretim verileriyle operatör verimlilik ve kalite performanslarının gerçek zamanlı izlenmesi üzerine kurulmaktadır. Bu prim sisteminde verimlilik, kalite, prim hakkediş ve tüm ücretler gerçek zamanlı izlenerek hesaplanmaktadır. Böylece çalışanlara aldıkları prim miktarlarını günlük, haftalık ve aylık bazda performans parametreleri ile raporlanabilmektedir.

Bu model işveren için bir karar destek sistemi olarak çalışabilir. İşverenin model ile yapacağı what if analizleri sonucu çalışan motivasyonu ile sürdürülebilir kar arasındaki dengeyi sağlayacak doğru bir kar oranının belirleyebilecektir. Bu prim modelinde eğer çalışan yaşadığı bir sorundan kaynaklı verimli bir şekilde çalışamaması sonucunda prim kazanamıyorsa yöneticisine geri besleme yapacaktır. Böylece üretim gibi karmaşık olan bir süreçte hataların ve eksikliklerin nereden kaynaklandığı hızlıca tespit edilerek darboğazların çözümü için gerekli önlemlerin alınmasına fırsat yaratılacaktır. Ayrıca modelde çalışanlar kara ortak olduğu için işletmeyi daha çok sahiplenerek bir aidiyet duygusuyla hareket edecektir. Böylece üst yönetimden çalışanlara yapılan çalışma baskısı yerine, çalışanlardan yönetime doğru bir ihtiyaç baskısı oluşturulmuş olacaktır. Bu da verimlilik ve kaliteyi arttırarak üretimi mükemmelleştirecektir.

Bir prim sistemi hem çalışanlar için teşvik edici hem de işveren için zorlayıcı olmamalıdır. Bu prim sisteminde hedef kar noktasını geçme şartı olduğundan dolayı paylaşılacak miktar hedef karın üzerindeki miktar olduğundan işveren zorlanmayacak, çalışanlar ise verimlilik ve kaliteyi yükselttiği için prim alacaktır. Yapılan birçok araştırma göstermektedir ki prim sistemleri çalışanların performansını doğrudan etkilemektedir. Diğer yandan bir prim sisteminde performans ile prim yapısı arasında doğru ilişki kurulmadığı takdirde çalışanlar üzerinde yeterli motivasyon etkisi de sağlamayacaktır. Çalışan performansının şirket performansına yansımasıyla ortaya çıkan kar artışının yine çalışanlar ile paylaşımı ile karşılıklı fayda sağlayan sürdürülebilir bir yapı oluşturmaktadır. Sunulan modelde primin hem fabrikayı zorlamaması hem de verimli üretim durumunda operatöre ekstra gelir veya ödül olarak ödenmesi durumlarını da matematiksel olarak sağlamaktadır. Yapılan bu çalışmada primin verimlilik ve kalite temelli olarak özgün bir şekilde hesaplaması önerilmiştir.

Kaynakça

Aksaraylı, M. ve Pala, O. (2017, Eylül). Satış Prim Sistemi Seçiminde Entropi ve

Değerlendirme Faktörleri ile Ağırlıklandırılmış Grup Karar Verme. II.

Uluslararası Stratejik Araştırmalar Kongresi, Antalya.

Aldemir, M. C., Ataol, A. ve Budak, G. (2004). İnsan Kaynakları Yönetimi, İzmir: Barış

Yayınları. Alparslan, A. M., Taş, M. A. ve Yastıoğlu, S. (2019). Yöneticiler Dağıtım Adaletini Nasıl Sağlar ?:

Senaryo Tekniği

İle Bir Saha Araştırması, İş, Güç Endüstri İlişkileri ve İnsan Kaynakları Dergisi,

21(1), 73-90

Armstrong, M. (2010). Armstrong’s Handbook of Reward Management Practice, London: Kogan Page Limited.

Aydınalp, A. K. (2018). İş Hukukunda Prim, Türkiye Adalet Akademisi Dergisi, 36,

53-72. Barutçugil, İ. (2004). Stratejik

İnsan Kaynakları Yönetimi, İstanbul: Kariyer Yayıncılık.

Başsorgun, B. (2005). Performans Değerlendirme ve Yönetimi

Sisteminin Tekstil İşletmelerinde Uygulanması. (Yüksek Lisans Tezi).

Pamukkale Üniversitesi Fen Bilimleri Enstitüsü, Denizli.

Bingöl, D. (2003). İnsan

Kaynakları Yönetimi, İstanbul: Beta Yayınevi.

Bohlander, G., Snell, S. & Sherman, A. (2001).

Managing Human Resources, U.S.A: South Western College Publishing.

Budak, G., Arpacı,

S. Ç. ve Tolay. E. (2017). Performansa ve Yetkinliğe Dayalı

Ücret ve Ödül Yönetimi

Arasındaki Bağlantılar, Ömer Halisdemir

Üniversitesi İktisadi ve İdari Bilimler Fakültesi Dergisi, 10(4), 15-34.

Çapraz, B. (2013).

Örgütlerde Performans Yönetim

Sistemleri Tasarımında Karşılaşılan Sorunlar, Yaşar Üniversitesi Dergisi, 8(32), 5392-5408.

Çetin, D. (2006). Performans

Yönetim Sistemi ve Performans Değerlendirme Süreci Sonuçlarının Çeşitli İnsan

Kaynakları Yönetimi İşlevlerinde Karar Almaya Etkileri ve Bir Uygulama Örneği. (Yüksek

Lisans Tezi). İstanbul Üniversitesi Sosyal Bilimler Enstitüsü, İstanbul.

Doğan,

G. (2020). Swara ve Waspas Metotlarına

Dayalı Bir Performans Değerlendirme Modeli.

(Yüksek Lisans Tezi). Çukurova Üniversitesi Fen Bilimleri Enstitüsü,

Adana.

Dulkadir, B. (2019). İş ve Zaman Analizi Yöntemi İle Performans

Bilgi Sisteminin Oluşturulması,

Pamukkale Üniversitesi

Sosyal Bilimler Enstitüsü Dergisi, 36, 69-78.

Düzgün, M. S. ve Marşap, A. (2018). Performans

Değerlendirme ve Ücret Uygulamalarına İlişkin Algının İş Tatmini ve Örgütsel Bağlılığa

Etkisi: Bir Uygulama,

Yönetim ve Ekonomi, 25(3), 787- 810.

Eğilmez, Ö., Koca, G., ve Koca, M. (2020). Bankacılık Sektöründe Performansa Dayalı

Prim Sisteminin Rolü Üzerine

Bir Araştırma, Maliye ve Finans Yazıları,

114, 501-522.

Erdem, E. (2007). İnsan

Kaynaklarında Ücret Yönetimi Sisteminin Oluşturulması ve Bir Uygulama,

(Yüksek Lisans Tezi). Yıldız Teknik Üniversitesi Sosyal Bilimler Enstitüsü,

İstanbul.

Ergül, F. H. (2006). Kurumlarda Ücret, Ücret Sistemleri ve Ücret

Başarı İlişkisi, Elektronik Sosyal

Bilimler Dergisi, 5(18), 92-105.

Gökbulut, E. (2019). Sosyal Uygunluk 06 Tekstil ve Hazır Giyim

Sektöründe Adil Ücretlendirme Raporu, Uluslararası Çalışma Örgütü, Ankara.

Göksu, N. ve Öz, B. (2008). Etkin Ücret

Yönetiminin İşletmeye Sağlayacağı Yararlar Konusunda İşgören Algılamaları: Bir

Alan Çalışması, Selçuk Üniversitesi

Sosyal Bilimler Enstitüsü Dergisi, 20, 419-436.

Günaydın, S. ve Uyan, Ö. (2019).

Performansa Dayalı Ücret Sistemi Uygulamasının Çalışanların Motivasyonuna

Etkisi: Tekstil Sektöründe Bir Alan Araştırması, Uluslararası Sosyal ve Beşeri Bilimler Araştırma Dergisi, 39(6),

1821-1834.

Güner, M. G. (2005).

Konfeksiyon İşletmelerinde Personel

Performansını Değerlendirmek İçin Analitik

Hiyerarşi Yönteminin Kullanılması, Verimlilik

Dergisi, 4, 91-112.

Güner, M., İlleez, A. A., ve Ünal, C.

(2011). Analitik İş Değerlendirme Yönteminin Uygulanması ile Konfeksiyon

İşletmelerinde Ücret Skalasının Oluşturulması, Tekstil ve Konfeksiyon, 1, 72-76.

Güner, M., ve Yücel, Ö. (2013). Konfeksiyon

İşletmelerinde Performansa Dayalı Ücretlendirme ve Bir İşletmedeki Uygulaması, Anadolu Bil Meslek Yüksekokulu Dergisi, 29,

27-36.

Hussain, I., Jumani B. N., &

Ahmad, S. (2019). Impact of Incentives on the Job Performance of Employees

Working in Textile Industries of District Kohat, International Journal of Innovation in Teaching and Learning, 5(1),

69-87.

İçerli, L. (2010). Örgütsel Adalet: Kuramsal Bir

Yaklaşım, Girişimcilik ve Kalkınma

Dergisi, 5(1), 67- 92.

İyigün, N. Ö. (2012). Örgütsel Adalet: Kuramsal Bir

Yaklaşım, İstanbul Ticaret Üniversitesi

Sosyal Bilimler Dergisi, 21, 49-64.

Karaaslan, H. (2014). Yerel Yönetimlerde Performans

Ölçümü ve Göstergeler, Strategic Public

Management Journal, 2, 88-107.

Karabulut, T., Okka, Ö. F., ve Başel, H. (2006).

Bireysel Performansa Dayalı Ücret ve Verimlilik İlişkisi: Bankacılık Sektöründe

Örnek Uygulama, Selçuk Üniversitesi

Karaman İ.İ.B.F. Dergisi, 11, 104-118.

Mathis, R. L. & Jackson,

J. N. (2010). Human Resource Management, U.S.A.: South-Western Cengage Learning.

Mete, M. ve Karahan, M. (2014). Çalışanların İş

Tatminine Etki Eden Faktörlerin Belirlenmesine Yönelik Bir Çalışma: Tekstil

Sektöründe Bir İşletme Örneği, C.Ü.

İktisadi ve İdari Bilimler Dergisi, 15(2), 15-32.

Okeye, E. & Ogbada, E. I. (2005). Labour Remuneration

and Management of Payroll Accounting in Business Organizations, Nigerian Journal of Management and Social

Sciences, 2(2), 158-162.

Rose,

M. (2014). Reward Management, London:

Kogan Page Limited.

Sabuncuoğlu,

Z. (2005). İnsan Kaynakları Yönetimi (Uygulamalı),

Bursa: Furkan Ofset.

Salah, M. R. A. (2016). The Influence

of Rewards on Employees Performance, British

Journal of Economics, Management & Trade, 13(4), 1-25.

Saqib, S., Abrar, M., Sabir, H. M., Bashir, M. &

Baig, S. A. (2015). Impact of Tangible and Intangible Rewards on Organizational

Commitment: Evidence from the Textile Sector of Pakistan, American Journal of Industrial and Business Management, 5, 138-147.

Şakar,

A. N. (2020). Ücret Yönetimi. H. Z. Tonus ve D. Paşaoğlu Baş (Ed.), İnsan Kaynakları Yönetimi

içinde (s.125-148). Eskişehir: Anadolu Üniversitesi Yayınları.

Sevim, A. (2012). İşçilik

Maliyetleri. A. Kartal

ve H. E. Gündüz (Ed.),

Maliyet Muhasebesi içinde (s.70- 113). Eskişehir: Anadolu

Üniversitesi Yayınları.

Shafiqul, M. I. Labor Incentive and Performance of the

Industrial Firm: A Case Study of Bangladeshi RMG Industry, IOSR Journal of Business and Management, 7(3), 52-63.

Topçu, Ö. (2006). Tekstil

Sektöründe Performans Değerlendirme Sistemi ve Bir Uygulama Örneği, (Yüksek

Lisans Tezi). İstanbul Üniversitesi Sosyal Bilimler Enstitüsü, İstanbul.

Tufail, M. S. Extrinsic Rewards and Performance

of Front Line Managers: Empirical Evidence From Pakıstani Textile Industry, Journal of Social Sciences, 8(1), 99

MÜŞTERİ GÖRÜŞLERİ

ALDERS

Alders, kendi bünyesindeki üç farklı lokasyonda, global hazır giyim firmalarına üretim yapmaktadır. Toplam 800 kişinin çalıştığı, fason üretimleri ile birlikte aylık 800 bin adet üretimi olan ve Türkiye’de kadın giyim sektörünün önde gelen üreticilerinden biridir.

Melih Ayan – Alders Tekstil, Albrander Genel Koordinatörü

%35 verimlilik artışı

@rgemas sistemini kullanmaya başladıktan sonra %35’e yakın bir verimlilik artışı olduğunun altını çizen Alders Tekstil, Albrander Genel Koordinatörü Melik Ayan, ‘@rgemas sistemini 3 yıldır kullanıyoruz. Bu sistem üretimin her prosesini, hem verimlilik hem kalite anlamında takip etmemizi sağlıyor. Ve aynı zamanda anlık olarak aksiyon almamızı sağlayan bir sistem. Nerede bir problem olduğunu akşam ya da o haftanın sonunda değil o anda tespit edebiliyoruz ve ona uygun çözümler geliştirebiliyoruz.” dedi.

Klasik yöntemlerle firma yönetemeyiz

Artan rekabet ve maliyetlere dikkat çeken Ayan ‘klasik yöntemlerle firmaları yönetmek mümkün değil artık. Çok iyi bir data havuzuna sahip olmak gerekiyor. Bu da bizleri daha dikkatli olmaya daha verimli bir üretim yönetim sistemi oluşturmayı zorunlu hala getirdi’ şeklinde konuştu.

İşletme kazandıkça çalışan da kazanıyor

@rgemas sistemi sayesinde herkesi hakkaniyetli bir şekilde ölçtüklerini dile getiren Ayan, “dolayısıyla işletmemiz kazandıkça çalışanlarımız ile paylaşabileceğimiz bir sistem haline geldi’ dedi.

@rgemas yol gösteren bir firma

@rgemas sistemini herkese tavsiye ettiğini söyleyen Ayan ‘Arge Bilişim firması sadece sistem satan bir firma değil aynı zamanda danışmanlığı olan ve yol gösterici bir firma. Her türlü desteği sağlayarak karar alma sürecimizi çok kolay hale getirdi’ dedi.

APS TEKSTİL

50 yıllı aşan tecrübesi ile Avrupa’nın önemli markalarına üretim yapan APS Tekstil, Türkiye’nin tekstil ihracatı alanında faaliyet gösteren önemli firmalarından birisidir. Genel merkezinin İstanbul’da yer aldığı APS Tekstil’de yaklaşık 900 kişi çalışmaktadır. Merzifon’da yer alan üretim fabrikasında aylık kapasite ise 600.000 adettir.

Kutlu ÇECELİ – APS Tekstil Genel Müdürü

Aksaklıkları düzeltmek daha kolay

@rgemas sisteminin kurulmasıyla birlikte üretim yönetimi ile ilgili kritik tüm verileri, anlık olarak görebildiklerini ifade eden APS Genel Müdürü Kutlu Çeceli “bu sayede üretimdeki aksaklıkları da anlık olarak takip edip düzeltmek daha kolay oldu” dedi.

Hız göstergesi

Operatörlerin kendi performanslarını anlık olarak izlediklerini ve operatörlerin de kendilerine fayda sağladığını dile getiren Çeceli “Aslında sistem tam anlamıyla bir arabanın hız göstergesi gibi, operatörler gaza bastıkça hızlandığını, gazdan ayağını çektiğinde ise yavaşladıklarını anlık olarak görebiliyorlar. Üretim alanındaki ekranlar sayesinde de banda ilişkin tüm veriler görülebiliyor. Bu ekranlar aynı zamanda çalışanların mental tarafına da hitap ediyor” dedi.

Yönetimi de zorluyor

@rgemas sisteminin fabrika yönetimini de sıkıştırdığını belirten Çeceli, sözlerine şu şekilde devam etti. “Şöyle ki; operatör kendi elinde olmayan nedenlerden kaynaklı performans düşüklüğü yaşadığında bunu önündeki cihazlar yardımı ile yönetime iletmektedir. Yönetim de konuyla bir an önce ilgilenip sorunu çözüme kavuşturmaktadır” dedi.

Üretim yapan tüm işletmeler @rgemas’ı kesinlikle kurmalı

@rgemas sistemini tüm konfeksiyon üretimi yapan işletmelere tavsiye ettiğini altını çizen Çeceli “kesinlikle kurulması gereken bir sistem olduğuna inanıyorum” şeklinde konuştu.

ERAK GİYİM

Mavi’nin en büyük üreticisi Erak Giyim, aynı zamanda birçok büyük yurtdışı markasına da Türkiye’deki Çerkezköy ve Mısır fabrikaları ile üretim yapmaya devam ediyor. Fason üretimleri ile birlikte yıllık yaklaşık 7 milyon üretim yapan Erak Giyim, 1200 kişinin çalıştığı 37 yıllık Türkiye’nin köklü denim üreticilerinden birisidir.

Nuri Sokullu – Erak Giyim, Bilgi Sistemleri Müdürü

@rgemas ile dijitalleşme sürecine zaten başlamışız

Erak Giyim Bilgi Sistemleri Müdürü Nuri Sokullu, “8 yıl önce @rgemas ile yola çıktığımızda, zaten endüstri 4.0’ı kurmuşuz anlamına geliyor” diyerek, dijitalleşme sürecini 8 yıl önce başlattıklarını ifade etti.

@rgemas ile verilere anlık olarak ulaşabiliyoruz

Eski kullandıkları sistemde verilere anlık olarak ulaşamadıklarını dile getiren Sokullu “Bu da bize şunu kaybettiriyordu. Kişi işlem yaparken verimliliğinin düşük olması o günkü adedimize o günkü kalitemizi o günkü verimimizi düşürüyordu. @rgemas en çok bu noktada bize bir değer kattı. Çünkü kısa sürede verimlilik ölçüp kısa sürede personellerimizi, üretim, aşamalarımızı müdahale edebiliyoruz. Bölümlerde operasyon bazlı çıkan adedi görüp ona göre değerlendirme yapabiliyoruz” dedi.

@rgemas sistemden dolayı müşterilerimiz bizi tercih ediyor

8 yıldır @rgemas sistemini, kesim, dikim, yıkama ve paket bölümünde kullandıklarını, yıkama bölümünde otomasyon dahil olmak üzere birçok yeniliği Arge Bilişim ile yaptıklarını ifade eden Sokullu ‘Çalıştığımız bütün müşteriler firmamızı gelip gezdiklerinde şirket içinde personellerin verimlilik ölçümlerini, bu verimlilik sonunda personellere verilen prim değerlendirmelerini görmeleri bizi tercih etmelerinde bize pozitif bir katkı sağlıyor” diye konuştu. Arge Bilişim’den aldıkları hizmetten de memnun olduklarını ifade eden Sokullu ‘@rgemas’ı tavsiye ederiz’ diye konuştu.

Maliyetlerimizi görebiliyoruz

Sonrasında @rgemas sisteminin en büyük katkısının verinin zamanında toplanıp değerlendirilmesi olduğunu ve bu sayede önlemlerin zamanında alındığının altını çizen Sokullu “Bundan sonraki aşamalarda da en büyük etken personel motivasyonu açısından oldu. Diğer bir etki de kalite aşamasında oldu. Bir de gün sonunda tabi ki bütün şirketlerin ayakta kalmasını sağlayacak maliyet. Maliyetlerimizi görme, operasyonlarımızı ölçme aşamalarında faydası oldu.” dedi.

GÖRKEM GİYİM

44 yıllık deneyim ile dokuma hazır giyim alanında Türkiye’nin önde gelen ihracatçıları arasında yer almaktadır. Merkezi İstanbul’da yer alan firma, Sinop’taki üretim fabrikası ve üretim ortakları ile birlikte aylık 600.000 adet üretim kapasitesine sahiptir.

Fatih Yurdadön – Görkem Giyim imalat müdürü

@rgemas ile olumlu değişiklikler oldu

Arge Bilişim’in önermiş olduğu bundle sistemi ilk kurulduğu zaman önyargılarının olduğunu dile getiren Görkem Giyim imalat müdürü Fatih Yurdadön “henüz 8 aylık bir proje ama bu sürede gayet güzel değişiklikler oldu. @rgeMAS sistemi ile daha iyilerini yapacağımıza inanıyoruz” dedi.

Ürün yürüyüşü değişti.

Bundle sistemi ile ilk defa çalıştığını ifade eden Yurdadön, eskiden ürünümüz dört koldan yürüyordu ve beklemeler oluyordu. Şimdi ürün tek noktadan giriyor ve usta tek noktaya odaklanıyor” diye konuştu.

Darboğazları görebiliyoruz.

Eskiden çalışanların verimliliklerini anlık göremediklerini dile getiren Yurdadön, “operatörün yetiştiremeyeceğini biz bundle sistemi ile daha rahat görebiliyoruz. Ve ona göre hamleler yaparak hat dengesini sağlayabiliyoruz” dedi.

Joker yetiştirmek daha kolay

Bundle sistemi ile birlikte her bir operatörün yetkinliklerini arttırdıklarını belirten Yurdadön,” şu anda joker (birden çok operasyonu yapan kişi) sayımızı daha aza indirdik. Eskiden 7-8 tane joker çalıştırıyorduk ama şimdi araba (bundle) sistemi ile jokerleri daha iyi kullanabiliyoruz” dedi.

@rgemas ile kayıp zamanları görebiliyoruz.

@rgemas sisteminde zaman kayıplarını veri olarak görebildiklerini söyleyen Yurdadön, “bu zaman kayıplarını minimuma indirebiliyoruz. Şu anda benim hesaplarıma göre %30-40 bir iyileşme var” dedi.

Bantta eşlemeci kullanmıyoruz

Eskiden bantta ürün eşlemek için 8-9 kişi kullandıklarını ifade eden Yurdadön, “bu eşlemecileri üretime kattık. Arabanın içinde bir parça eksik olduğunda nerede olduğunu biliyoruz, üretim kayıplarımızı önlüyoruz” dedi.

Karekod sistemi kullanıyoruz.

@rgemas sisteminin getirmiş olduğu karekod sistemini kullandıklarını söyleyin Yurdadön, “şimdi ürün parça halindeyken imalata girmeden karekod takılarak arabaya tanımlanıyor. Bu arabanın içindeki parçalara karekod ile ulaşabiliyoruz. Kaybolan parçanın hangi arabaya ait olduğunu çok rahat bir şekilde bulabiliyoruz. Artık bizim kayıplarımız önlendi o da bizim için çok büyük bir kazanç oldu” dedi.

Her bir operatörün hangi hatayı yaptığını biliyoruz.

Karekod uygulaması ile her bir operatörün hangi hatayı yaptığı bildiklerin dile getiren Yurdadön, “hataları da daha rahat görebildiğimiz için Ayşe’nin yaptığı hatayı Ayşe’ye, Fatma’nın yaptığı hatayı Fatma’ya verebiliyoruz. Bu da izlenebilirlik açısından çok önemli olduğu için gerçekten çok güzel bir sistem” dedi.

Engin Kaya – Görkem Giyim Sinop Fabrika Direktörü

Üretimde real-time takip;

Üretim yönetiminin kolay, anlaşılır ve real-time olması gerektiğinin altını çizen Görkem Giyim Sinop Fabrika Genel Direktörü Engin Kaya @rgemas’ı tercih etme nedenlerini “gerçek zamanlı, teknolojiye uygun ve bize anlık veri verebilecek ve bizim de anlık olarak içeride üretime müdahale edebileceğimiz bir sistem arıyorduk. O yüzden @rgemas ile çalışmaya başladık” sözleri ile ifade etti.

Ürüne kimlik kazandırdık;

@rgemas’ın getirmiş olduğu karekod uygulaması ile birlikte her bir ürüne kimlik kazandıklarını vurgulayan Kaya “Paketleme bölümümüzden herhangi bir koliyi açıp herhangi bir işe baktığımız zaman bu ürünün hangi lottan, hangi kesimci tarafından kesildiği hangi metocu tarafından metolandığı, hangi tasnif çalışanından geçtiği, üretimde hangi operasyonu kimin yaptığı ve hangi gün ve hangi saatte yaptığı, kalite kontrolü kimin tarafından yapıldığını tamamen raporlayabiliyoruz” dedi.

Otomatik bant kurulumu;

Atama optimizasyon modülünü devrim olarak niteleyen Kaya “İnsan müdahalesine gerek kalmadan otomatik olarak şu an bantlarımızı kurabiliyoruz. Üreticiler için devrim niteliğinde bir çalışma” diyerek atama optimizasyonunun üretimdeki önemine işaret etti.

Danışmanlık desteği;